不銹鋼管是由熔化金屬凝固而成的鋼坯制成的,在此過程中會產(chǎn)生固有缺陷,這些缺陷的大部分在切除頭尾時會被去除,但仍有一定數(shù)量的缺陷殘留在不銹鋼坯之中,隨鋼坯一起進(jìn)入下道工序中。

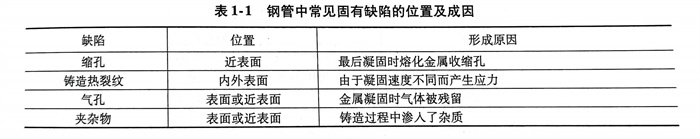

表1-1介紹了不銹鋼管中常見固有缺陷的位置及成因。

1. 縮孔

液態(tài)金屬從澆注溫度凝固冷卻到室溫的過程中,體積會收縮。由于金屬的液態(tài)收縮和凝固收縮之和遠(yuǎn)遠(yuǎn)小于固態(tài)收縮,在鑄件最后凝固的區(qū)域會出現(xiàn)空洞集中。此時,如熔化金屬不足以補(bǔ)充填滿錠坯頭部,結(jié)果便形成空腔,通常此空腔形狀呈倒錐或圓柱形。假如收縮空腔在鋼坯出廠前未能全部切除,則其將在成品鋼管中被延伸成空隙,此空隙稱為縮孔。

2. 鑄造熱裂紋

鑄件在凝固后期,固相已基本形成骨架,并開始線收縮。如果在此過程中受到幾何制約,使線收縮受阻,鑄件內(nèi)將產(chǎn)生熱裂紋,并通常出現(xiàn)在鑄件最后凝固的地方。根據(jù)熱裂紋形成的位置,熱裂紋可分為外熱裂紋和內(nèi)熱裂紋。

外熱裂紋特征:裂口從鑄件表面開始,逐漸延伸到內(nèi)部,呈表面寬內(nèi)部窄,裂紋被氧化而變色。鑄件表面有單條或多條裂紋,裂紋長度短、不規(guī)則、有分叉。

內(nèi)熱裂紋特征:內(nèi)熱裂紋主要產(chǎn)生于厚實(shí)鑄件最后凝固的中心部位,或由于補(bǔ)縮不良,產(chǎn)生于縮孔尾部延伸入鑄件中。內(nèi)熱裂紋走向無規(guī)律性,鋼坯內(nèi)熱裂紋的周圍可能硫磷偏析嚴(yán)重。

3. 氣孔

氣孔,也稱氣眼,是鋼坯生產(chǎn)中的主要缺陷之一,產(chǎn)生于鑄件內(nèi)部、表面或近表面,呈大小不等的圓形、長形及不規(guī)則形,有單個的,也有聚集成片的,孔壁光滑,顏色為白色。根據(jù)形狀及形成原因一般分為氣孔、氣泡、針孔、氣疏松和氣縮孔。

4. 夾雜物

在煉鋼過程中,少量爐渣、耐火材料及冶煉反應(yīng)產(chǎn)物可能進(jìn)入鋼液,形成非金屬夾雜物。不同形態(tài)的夾雜物混雜在金屬內(nèi)部,破壞了金屬的連續(xù)性和完整性。夾雜物會降低鋼管的力學(xué)性能、特別是塑性、韌性和疲勞極限。其他促使產(chǎn)生非金屬夾雜物的原因是:不良的澆注方法和不適當(dāng)?shù)臐沧Ⅲw系會使金屬液在錠模中產(chǎn)生湍流。

非金屬夾雜物的形狀以及它與周圍材料不連續(xù)和不相容的特點(diǎn),使它所處部位的應(yīng)力升高。這些夾雜物的存在,使鋼管承受高沖擊、靜態(tài)或疲勞應(yīng)力的性能降低。夾雜物對上述性能的影響,取決于自身的尺寸、形狀、抗變形性,與施加有關(guān)應(yīng)力的方向和材料的抗拉強(qiáng)度有關(guān)。許多夾雜物也可使其所在金相組織,比之基體材料和其他部段更加復(fù)雜。每種金屬都具有自己特有的夾雜物。

典型情況下,不銹鋼管中的夾雜物因塑性變形而變成拉長的形狀,即在縱剖面上呈帶狀或條狀,而在橫截面上則呈較圓的或扁平的形狀。