在強(qiáng)氧化性酸方面,即使在晶間不析出鉻碳化物的非敏化不銹鋼,也會(huì)伴隨著晶間腐蝕產(chǎn)生嚴(yán)重的全面腐蝕,這樣的實(shí)際環(huán)境,可以列舉出共沸濃度(約68%)的沸騰硝酸以及用于再處理原子發(fā)電用過(guò)的核燃料的硝酸。這些是鈍態(tài)中產(chǎn)生的腐蝕,后者的加速因子是溶液中含有的Ce4+、Ru8+、Ru7+、Pd2+、Rh3+等氧化性較高的離子。

關(guān)于濃硝酸中不銹鋼的腐蝕狀況,很久以前就有人在沸騰65%硝酸中利用晶間腐蝕試驗(yàn)法進(jìn)行過(guò)研究,牟田等人(1967年)曾經(jīng)在碳含量為0.005%~0.034%以及碳含量較低的范圍內(nèi)再次研究過(guò)碳的影響,證實(shí)了304L不銹鋼的敏化材料中碳含量在0.018%以下時(shí),不會(huì)產(chǎn)生影響。小野等人(1972年)也曾經(jīng)研究過(guò) 304L不銹鋼、316L不銹鋼中 碳、硅、錳、磷、鎳、鉻、鉬、鈦、鈮、氮的影響,證實(shí)了鉬促進(jìn)腐蝕,鉻在15%~20%范圍內(nèi)時(shí)大多數(shù)情況下可以改善耐腐蝕性,而錳、鎳、氮不會(huì)產(chǎn)生影響,即使在規(guī)格成分范圍內(nèi)P、Si仍然會(huì)對(duì)316L不銹鋼產(chǎn)生極其惡劣的影響。為了開發(fā)出用于硝酸成套設(shè)備的、處理共沸濃度以上的濃硝酸的材料,也進(jìn)行了一系列研究,開發(fā)出高硅含量鋼、雙相鋼等(參照3.3項(xiàng))。

關(guān)于合金元素對(duì)過(guò)鈍態(tài)中腐蝕的影響,美國(guó)最先以核燃料再處理成套設(shè)備用材料的開發(fā),進(jìn)行過(guò)研究。General Electric 公司的J.S.Armijo使用14Cr-14Ni鋼,利用添加了Cr6+的5mol/dm3硝酸進(jìn)行過(guò)系統(tǒng)的研究,1968年報(bào)告了其研究結(jié)果,特別是明確了磷、硅的影響以來(lái),日本國(guó)內(nèi)對(duì)這一點(diǎn)的關(guān)心也高漲起來(lái),不斷有人研究熱處理、合金元素的影響,尤其是在核燃料再處理成套設(shè)備當(dāng)中,由于在硝酸中加人了氧化性金屬因子,形成了65%硝酸以上的高氧化條件,在這種高氧化條件下即使是固溶處理狀態(tài),也會(huì)產(chǎn)生晶間腐蝕,而若是進(jìn)行敏化熱處理反而不會(huì)產(chǎn)生晶間腐蝕等,熱處理、合金元素的影響也完全不同,所以同上述Armijo的研究一樣,也開始使用添加了Cr6+硝酸溶液。關(guān)于合金元素的影響,尾村等人(1984年)使用沸騰8mol/dm3 HNO3+0.2g/LCr6+,對(duì)于鉻固定為25%的鋼,調(diào)查了鈮、磷、氮、鎳的影響,最后明確了,為確保該條件下的耐腐蝕性,把碳以及磷的含量控制在0.01%以下,同時(shí)有必要把(Nb)/(C)比控制在20以上,在硝酸用低C-25Cr-20Ni-Nb鋼中,應(yīng)當(dāng)控制磷以及(Nb)/(C)。

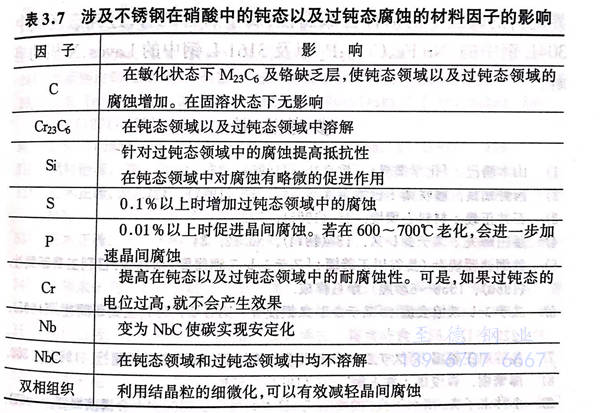

另外,服部等人(1985年)在含有各種金屬離子的硝酸中,就低碳的304、316、310系列不銹鋼以及19Cr-14Ni-3.5Si鋼進(jìn)行過(guò)試驗(yàn),最后證實(shí)不含金屬離子時(shí),310系列不銹鋼的耐腐蝕性是優(yōu)良的,而含有Cr6+、Ce4+的高硅鋼也具有很強(qiáng)的耐腐蝕性。尾村等人(1986年)還證實(shí)了雙相中硅也會(huì)產(chǎn)生同樣的效果。稻積等人(1987年)針對(duì)304L不銹鋼,利用沸騰8moL/dm3 HNO3+0.1g/LCr6+溶液研究了,從Cr、Ni開始研究Si、P、N的影響。在304L不銹鋼的規(guī)格成分范圍內(nèi),決定了降低C、Si、P含量的同時(shí),使Cr、Ni提高到最高點(diǎn)的最佳成分,并強(qiáng)調(diào)了這樣既可以顯示出與低碳的310不銹鋼相媲美的耐腐蝕性,又能改善焊接性。長(zhǎng)野(1988年)曾經(jīng)研究了不銹鋼在硝酸中的腐蝕因素,總結(jié)過(guò)材料因子對(duì)鈍態(tài)以及過(guò)鈍態(tài)腐蝕的影響(見表3.7),從這些見解中明確了作為針對(duì)高氧化性酸的材料,低碳-高鉻-添加鈮、高純度化(降低磷、硫、硅)或者高硅化(3%以上)、雙相鋼或者添加硅的雙相鋼是合適的,由此開發(fā)出了硝酸成套設(shè)備用以及已使用的核燃料再處理設(shè)備用不銹鋼。

關(guān)于高氧化性環(huán)境中添加元素硅的效果結(jié)構(gòu),Armijo(1968年)已經(jīng)證實(shí)高硅鋼表面的硅含量達(dá)到50%,而三木等人(1979年)也確認(rèn)了表面硅鹽酸的濃縮。作為磷是有害元素的理由,一般認(rèn)為非敏化不銹鋼晶間腐蝕的原因是元素的晶間偏析,雖然還是認(rèn)為是由偏析引起的,可是阿部等人(1989年)證實(shí)了晶界中含有鎳含量較高的非晶質(zhì)薄膜狀磷化物[Ni(Fe、Cr)]3P2,明確了就是此物質(zhì)在高氧化性酸中溶解,而且還證實(shí)了該磷化物在600℃中長(zhǎng)期加熱后會(huì)變化為含鉻較多的結(jié)晶質(zhì)磷化物。

另外,關(guān)于晶間腐蝕結(jié)構(gòu),一般認(rèn)為在進(jìn)行敏化熱處理時(shí),是由晶界近旁的鉻缺乏所引起的,而非敏化不銹鋼的晶間腐蝕是由晶界中元素的偏析引起的,不過(guò)如上所述,在明確了高氧化性環(huán)境中磷的影響以后,以此為基礎(chǔ),阿部等人分別在1989年和1993年,進(jìn)行了提案,把晶間腐蝕的結(jié)構(gòu)分為成分依存型晶間腐蝕結(jié)構(gòu)和化合物依存型晶間腐蝕結(jié)構(gòu)兩種。也就是說(shuō),屬于前者的有,基于晶界近旁缺乏鉻的鈍態(tài)區(qū)域腐蝕以及基于磷的晶界偏析的硫酸中的活性區(qū)域腐蝕;屬于后者的有,過(guò)鈍態(tài)區(qū)域中304L不銹鋼中的[Ni(Fe、Cr)]3P2以及3161L鋼中的Laves、X相的溶解。