埋弧焊焊接奧氏體型不銹鋼管施焊工藝、程序基本與焊接碳鋼管相同,大致有以下幾種。

①. 焊條電弧焊與埋弧焊組合施焊

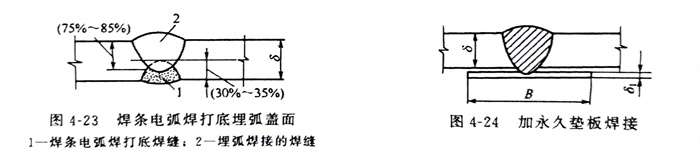

先用焊條電弧焊打底焊(backing welding),要求焊條電弧焊的熔深達到板厚的1/3,焊完以后,清理焊縫。清除掉焊縫缺陷后,在另一方面進行埋弧焊,如圖4-23所示。

②. 永久墊板埋弧焊

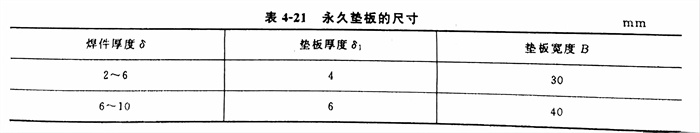

焊件裝配時將同種不銹鋼管的墊板緊密地貼在接頭下部用定位焊固定,進行單面熔透焊的一種埋弧焊工藝。此時要求墊板與焊件之間的間隙不得超過0.5~1.0mm,否則液態(tài)金屬或熔渣必然從間隙處流出或嵌入夾縫中間而造成焊接缺陷。焊接完畢,墊板有一部分金屬被熔入焊縫形成焊縫金屬,與焊件牢固地焊在一起。故要求墊板的化學成分、力學性能和耐腐蝕性能與焊件相同。永久墊板的尺寸見表4-21。永久墊板焊接時的裝配示意圖如圖4-24所示。焊接壓力容器封頭與筒體的環(huán)焊縫時,如果容器內部無法施焊,且不會引起縫隙腐蝕時,可用永久墊板焊接工藝。

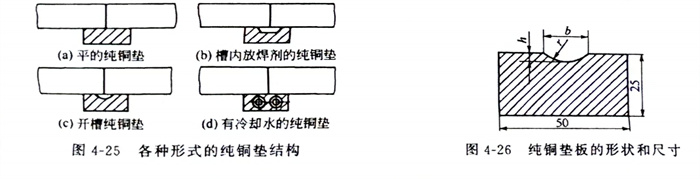

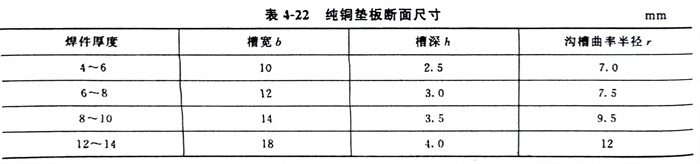

③. 純銅墊埋弧焊

這種焊接方法能使焊接構件達到單面焊背面成形的目的。純銅墊靠焊接夾具緊貼待焊接頭下面,它與焊件之間的間隙不允許大于0.5mm,各種形式的純銅墊結構如圖4-25所示,純銅墊板的形狀和尺寸見圖4-26和表4-22。在純銅墊接觸焊件的一面開槽,槽的中心要與坡口根間隙對準,如果在槽內放焊劑[見圖4-25(b)],則檀的寬度和深度都要相應地加寬加深。

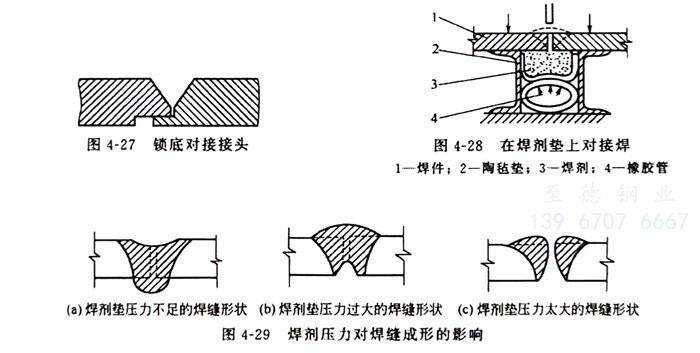

④. 鎖底對接接頭埋弧焊

這種焊接方法適用于厚度大于10mm的構件,常用在小直徑厚壁圓筒形焊件的環(huán)縫焊接,效果很好。鎖底對接接頭見圖4-27。

⑤. 焊劑墊埋弧焊

這種焊接方法也可使焊件達到單面焊背面成形的目的。根據焊件厚度,在接縫下面墊上一層厚度為30~100mm的焊劑,焊劑下面是一層絕緣的陶氈墊,陶氈墊下面是封閉的橡膠管,如圖4-28所示。坡口根部與焊劑墊中心要對中,當橡膠管一端通入壓縮空氣時,焊劑被均勻地向上頂緊坡口的根部。焊接時,電弧將熔透焊件并熔化一些焊劑,形成單面焊雙面成形的焊縫。假若焊劑向上頂?shù)膲毫^大或過小,在焊縫背面會形成凹槽或突起部分,嚴重者焊縫不能成形,焊劑壓力對焊縫成形的影響見圖4-29。

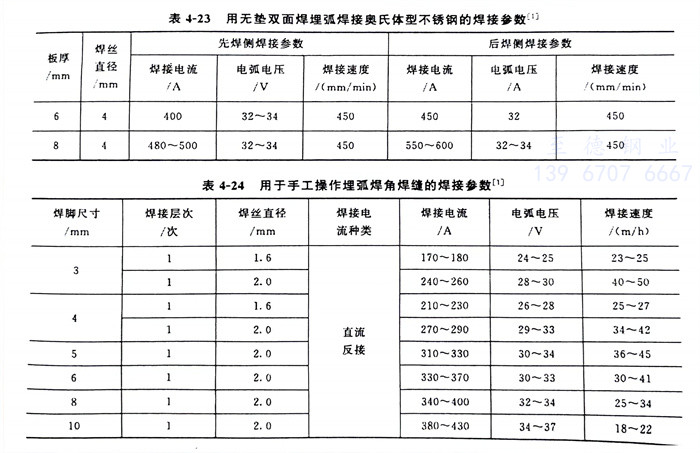

⑥. 雙面對接埋弧焊

這是埋弧焊焊接對接焊縫的一種基本方法,使用最廣。大多數(shù)中、厚板焊接時均使用雙面焊。這種焊接接頭的幾何連續(xù)性最好,承載后應力狀態(tài)好,能適應工作負荷復雜和苛刻的工作條件。故對焊縫長度較長,分布規(guī)則的焊縫,應盡量采用這種施焊工藝方法。此時第一面施焊也不用任何形式襯墊,在無墊焊接時,對焊件邊緣的準備和裝配質量要求較高,希望坡口根部間隙為零,局部根部間隙不得超過1.0mm,否則液體金屬容易從間隙中流出而燒穿焊縫或形成焊瘤。為了有一定的熔深,同時又不至于焊穿,通常在第一面焊接時,要求熔深為鋼板厚度的60%~70%。如果被焊件較薄,在第一面焊接時,可以采取減小焊接電流,提高焊接速度或者焊絲向后傾斜等措施來避免燒穿。有關奧氏體型不銹鋼中等厚度板材的無墊雙面埋弧焊的焊接參數(shù)見表4-23。