一、硫化物的有害作用

不銹鋼中的硫化物夾雜主要是MnS。由于MnS極易溶于含Cl-的水中,它的有害作用主要是降低不銹鋼的耐蝕性,特別是降低耐點蝕和耐縫隙腐蝕性能,而且與鋼中錳含量有關。

國外已開始生產低錳量(≤0.3%)的06Cr17Ni12Mo2(316)和022Cr17Ni12Mo2(316L)。對醫療用00Cr18Ni14Mo2(316L)則要求鋼中硫量從≤0.01%降到≤0.003%或≤0.004%,以滿足ASTM F138標準的要求。

研究已表明,低錳量的0Cr18Ni9其耐點蝕性能與含約2%Mo的正常錳量的0Cr17Ni14Mo2相當。國內在生產中已采取措施,在盡量降低18-8鉻鎳鋼中硫量的同時,也在降低鋼中錳量,一般控制在1%以下(大多約0.5%)。

由于硫化物和氧化物復合夾雜的存在,破壞了不銹鋼基體的連續性,經熱加工后,硫化物延伸變形,而氧化物夾雜不變形,夾雜兩端形成微裂,導致了應力集中,同時還強化了鋼的力學性能的方向性。所以鋼中硫化物的另一有害作用是降低鋼的塑、韌性和抗疲勞性能,特別是橫向性能。

二、氧化物和硅酸鹽的有害作用

鋼中夾雜物的存在,破壞了不銹鋼基體的連續性并導致應力集中,從而降低鋼的塑、韌性和抗疲勞性能,鋼中氧化物和硅酸鹽也不例外,由于 等夾雜硬度高,難變形,多呈鏈狀、串狀,一方面增強鋼的力學性能的方向性,使橫向性能惡化,另一方面使鋼的切削加工性下降,而且很難拋光。

1Cr18Ni9Ti連鑄坯表面的翻皮、結疤、凹凸不平以及裂紋等缺陷均與鋼中非金屬夾雜物有關,其中主要是 和鈦的氧化物與氮化物。

一些鋼廠1Cr18Ni9Ti不銹鋼管內表面翹皮和外表面螺旋形裂紋等缺陷也常常與鋼中氧化物、硅酸鹽和氮化物有關(試驗用鋼α相很低,為一級)。

不銹鋼中常常觀察到有以氧化物和硅酸鹽為“核心”,以各種硫化物,如MnS,(Fe,Mn)S為“外殼”的復雜夾雜物。這種夾雜物對鋼的耐點蝕、耐縫隙腐蝕性能最為有害。

國外對經退火、酸洗和表面精加工的06Cr19Ni10(304)不銹鋼冷軋表面的大量發紋進行了分析,結果表明:這些發紋是由于鋼中CaO和MnO的硅酸鹽經熱軋、冷軋后變形、伸長,再經酸洗,夾雜物脫落,最后經精加工便以發紋形態顯露了出來。

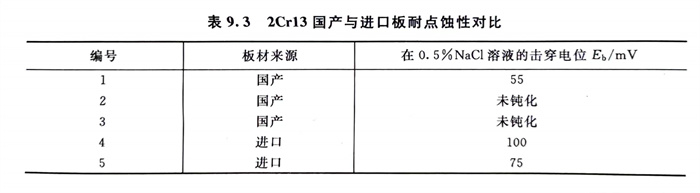

國內生產并大量出口的2Cr13餐具,有的由于使用前在運輸過程中便嚴重銹蝕而導致全部退貨。國產2Cr13和進口2Cr13板材耐點蝕性的對比結果(表9.3)表明:國產板材擊穿電位很低,有的板材根本不能鈍化。這說明國產材耐銹蝕性能較差。采取用硅鐵粉代替原用的全鋁粉脫氧等措施,最終2Cr13板材耐銹蝕不良問題獲得了圓滿解決。

三、氮化物的有害作用

由于不銹鋼中的氮化物夾雜硬度高,不易變形,在鋼材中又多成群分布,所以對鋼的不利影響與Al2O3、SiO2等氧化物夾雜相當類似。如降低鋼的橫向性能、抗疲勞性能和拋光性能等。

氮化物對鋼的力學性能的有害作用,在中、高鉻鐵素體不銹鋼中最為明顯。圖9.6系氮化物對高純00Cr18Mo2(0.001%~0.002%C)不銹鋼脆性轉變溫度的影響。可以看出,隨鋼中氮化物(TiN,NbN,AIN等)的增加,鋼的脆性轉變溫度明顯上升。研究表明,呈幾何形狀存在的氮化物是導致00Cr18Mo2鋼脆性穿晶斷裂的裂紋源。

在含鈦的不銹鋼(1Cr18Ni9Ti,06Cr18Ni11Ti等)中,由于氮可與鈦形成TiN、Ti(C,N),以及鋼液中TiO2、Al2O3等的存在,常常使連鑄坯表面缺陷增加,鑄坯內部純凈度也降低。不僅增加鑄坯的修磨量和金屬的消耗,而且使鋼材成品質量下降。

不銹鋼中的非金屬夾雜物常常是各類夾雜物共存。因此,對鋼的有害作用也經常是各類夾雜物綜合作用的結果。圖9.7便是非金屬夾雜物對一種超低碳、含氮的鉻鎳奧氏體不銹鋼的沖擊韌性的影響。顯然,夾雜物增加,鋼的沖擊韌性顯著下降。