不銹鋼焊條施焊過程中焊條熔化至整根長度的2/3時,焊條尾部會發(fā)紅(甚至藥皮于裂)、飛濺增大、焊縫凸起、焊縫成形惡化、脫渣困難。產(chǎn)生上述現(xiàn)象的主要原因是由于奧氏體不銹鋼焊芯的電阻率大、導(dǎo)熱性差;不銹鋼焊接多數(shù)采用短弧焊接,所以熔滴過渡形以大熔滴短路過渡較多,而短路過渡期間焊接電流很大,焊芯電阻產(chǎn)生的熱量占電弧熱份很大,奧氏體導(dǎo)熱很慢,隨著焊接時間的增加奧氏體不銹鋼焊芯的電阻熱不斷上升,致使恨至整根焊條長約2/3時,焊條尾部便會發(fā)紅。又由于不銹鋼焊芯線脹系數(shù)較大(比H08A焊芯的線脹系數(shù)大50%),當(dāng)焊條尾部發(fā)紅時,焊芯尺寸有較大的伸長和擴展,使藥皮承受極大的擴脹力(藥皮膨脹系數(shù)與焊芯膨脹系數(shù)不一致,且藥皮強度低于焊芯的強度)而導(dǎo)致藥皮開裂,使焊條工藝性急劇下降。

為了減少或避免不銹鋼焊條的尾部發(fā)紅和藥皮開裂現(xiàn)象,可采取以下措施。

①. 改變焊芯材質(zhì),采用鉻不銹鋼或低碳鋼焊芯。例如以H08A為焊芯,在藥皮中加人了鐵粉和高鉻、鎳的原材料,通過藥皮過渡合金元素方式而獲得高熔敷效率的不銹鋼焊條(例如A102T不銹鋼焊條)。該焊條施焊時電弧穩(wěn)定,熔渣流動良好,脫渣容易且藥皮不發(fā)紅,無藥皮開裂現(xiàn)象。

②. 采用不銹鋼焊芯,通過改變藥皮成分來提高電弧電壓,熔滴過渡形式采用細(xì)滴渣壁過渡,由于細(xì)小的熔滴只占焊芯截面的較小部分,因而使焊芯的熔化加快,從而減少電阻熱,以降低焊芯表面溫度,使藥皮的熔化速度減慢,促使其形成深套筒。深套筒的形成提高了電弧的名義電壓,在保持電弧功率一定的條件下,即可減小焊接電流,從而避免了焊條尾部發(fā)紅,并改善了焊接的綜合工藝性能。

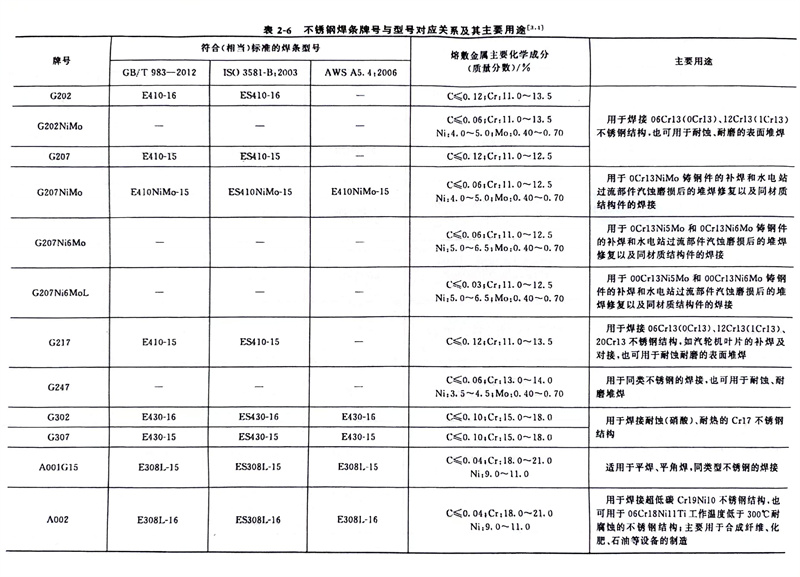

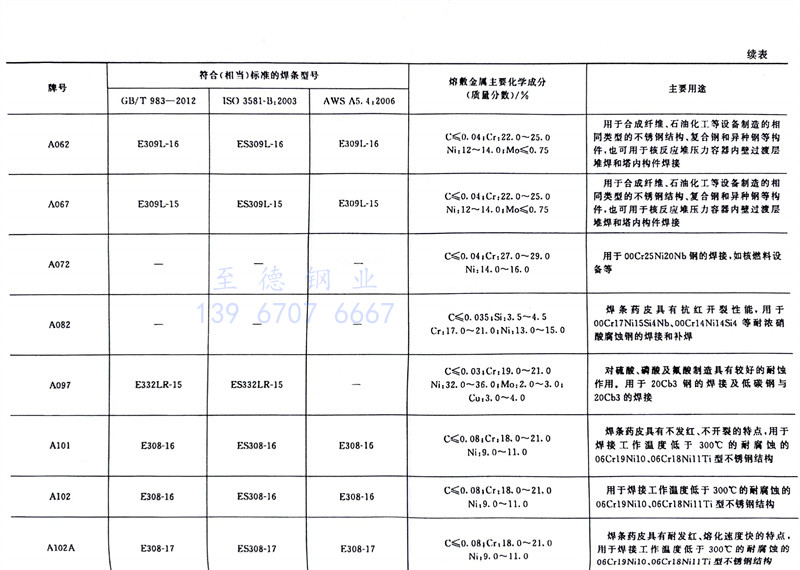

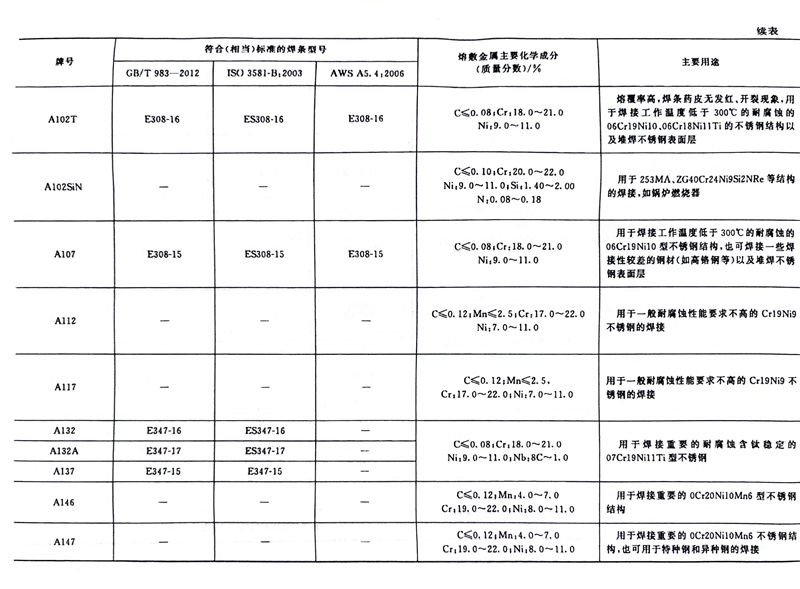

可防止焊條發(fā)紅、藥皮開裂的焊條包括 A042Si、A042Mn、A052、A101、A201A、102A和A102T等牌號,詳見表2-6。

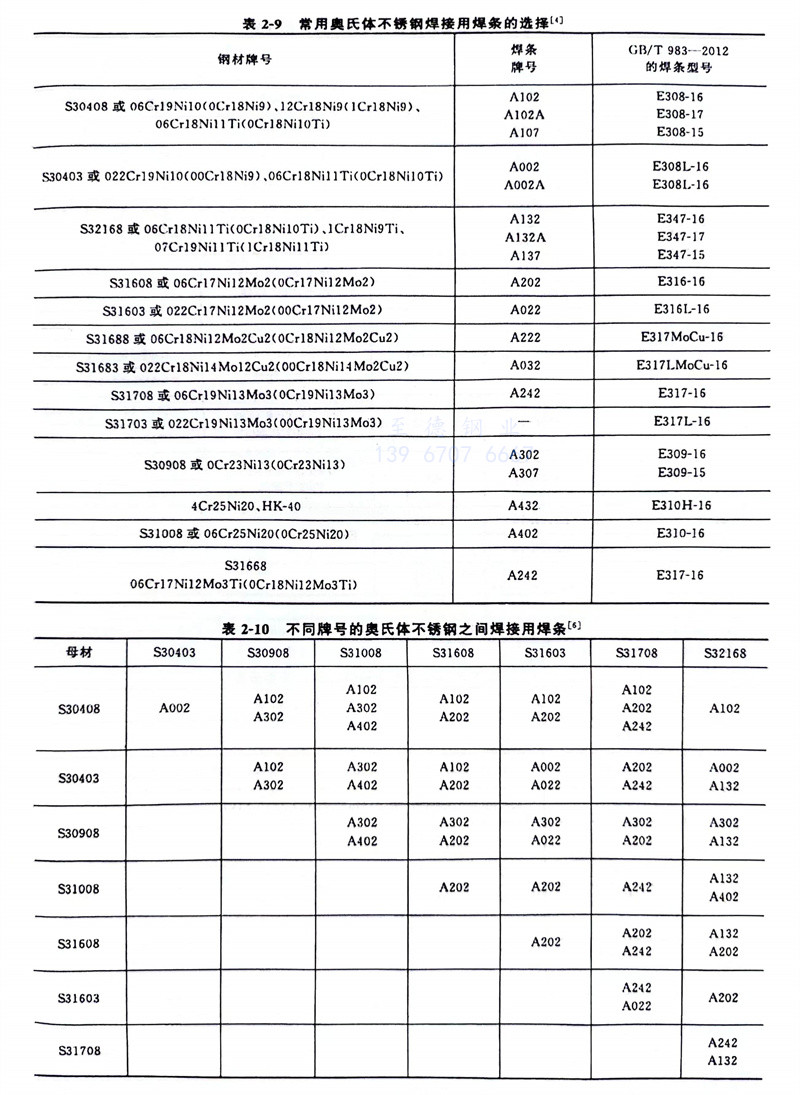

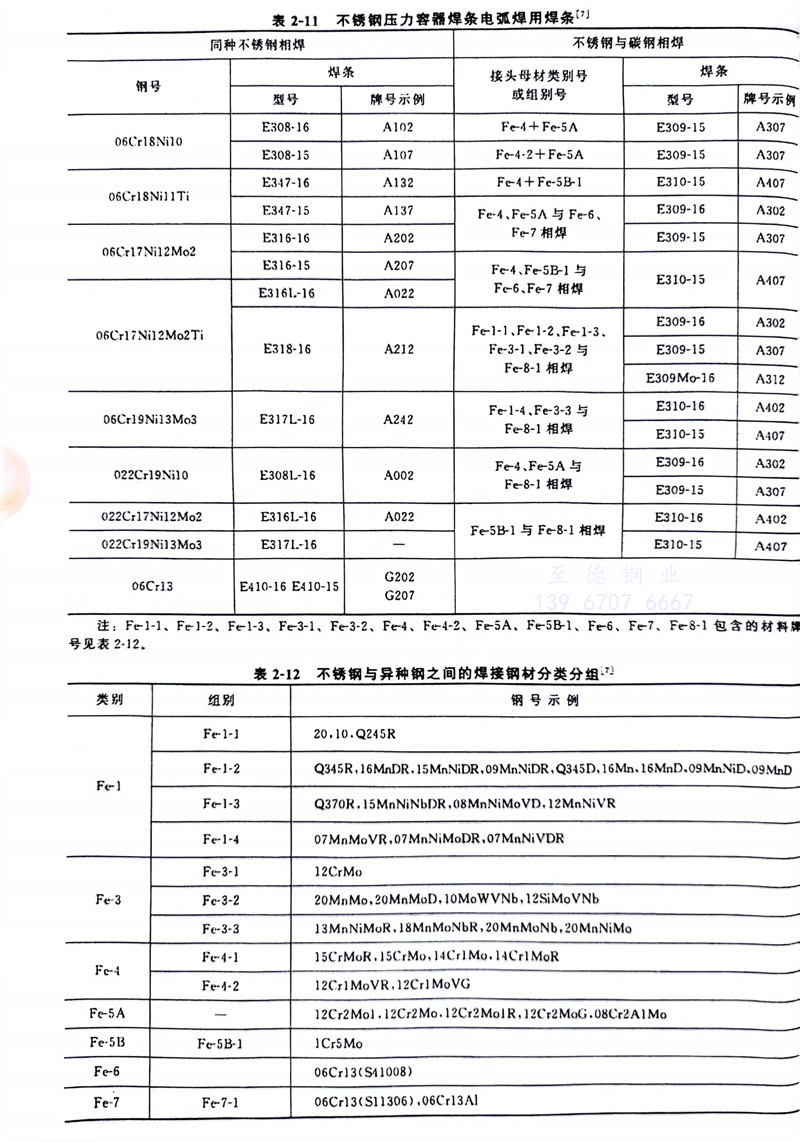

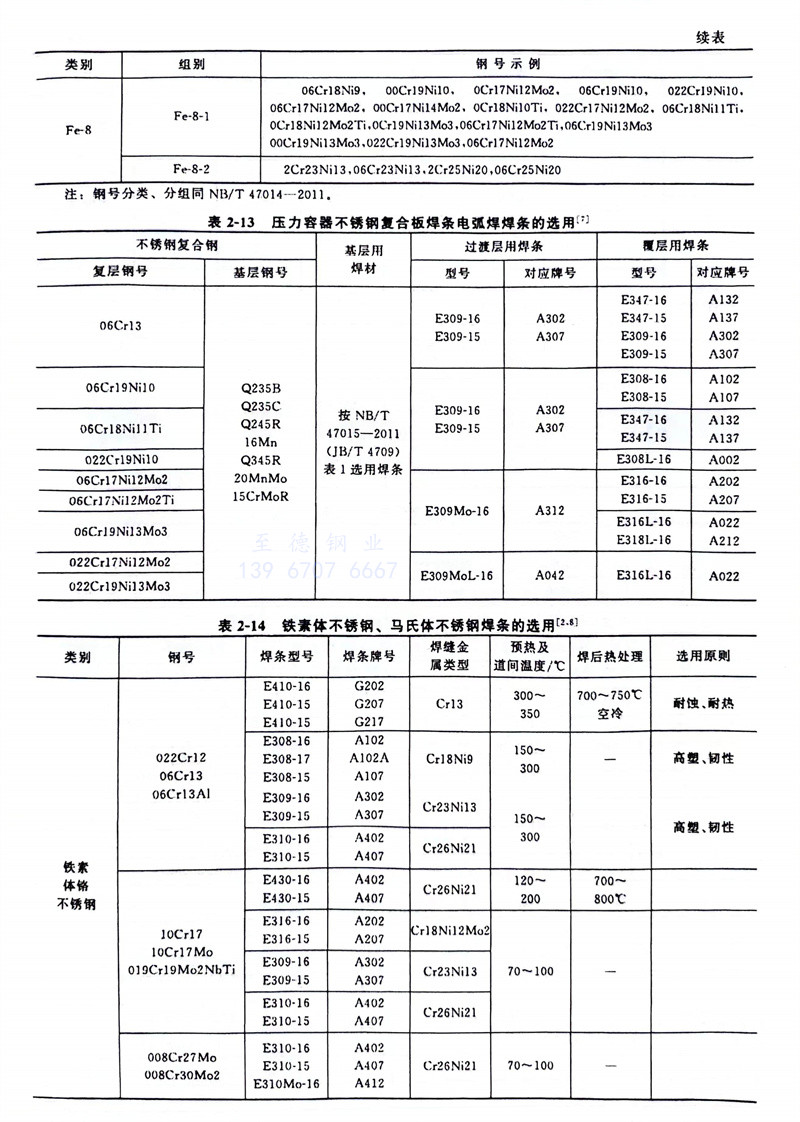

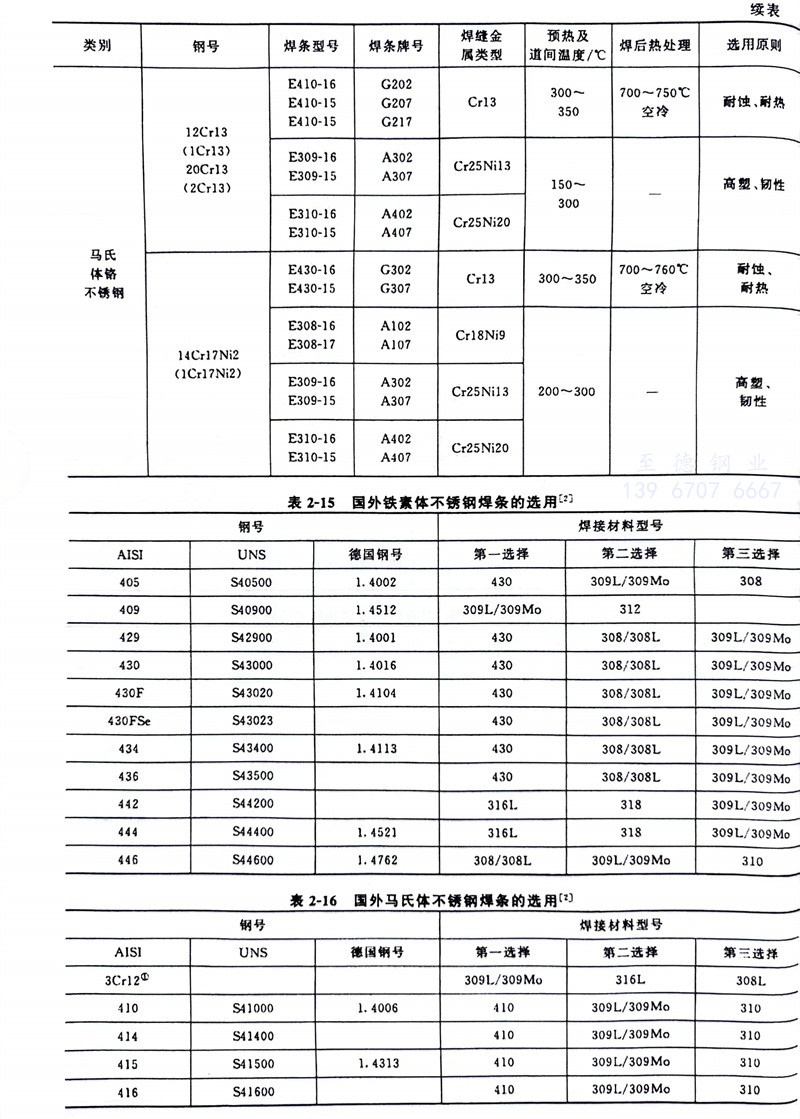

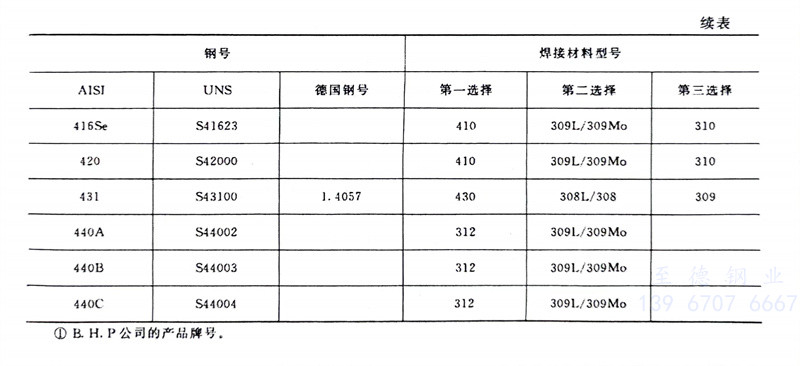

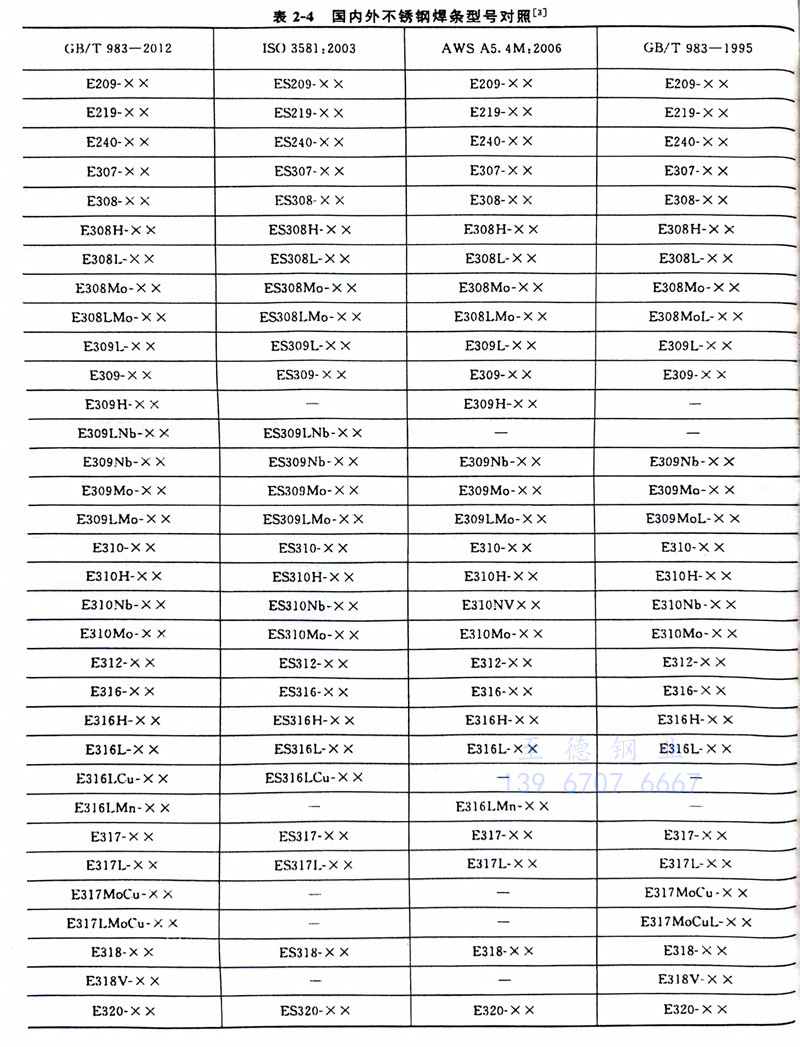

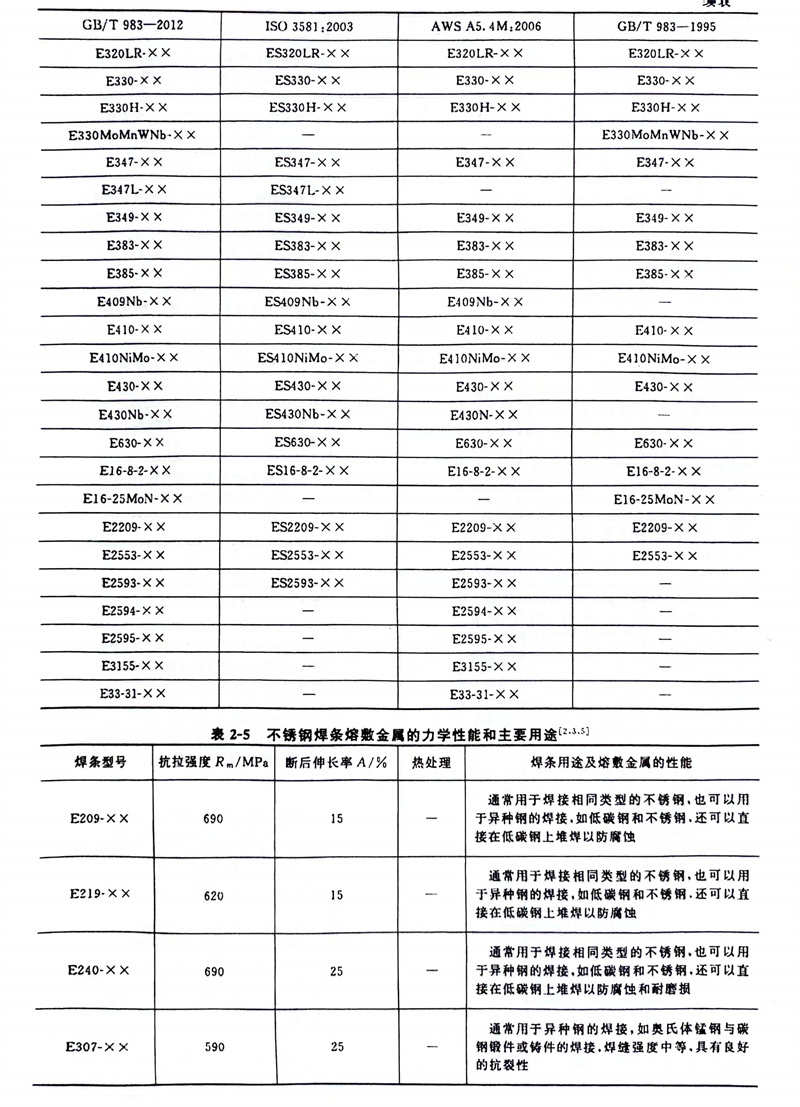

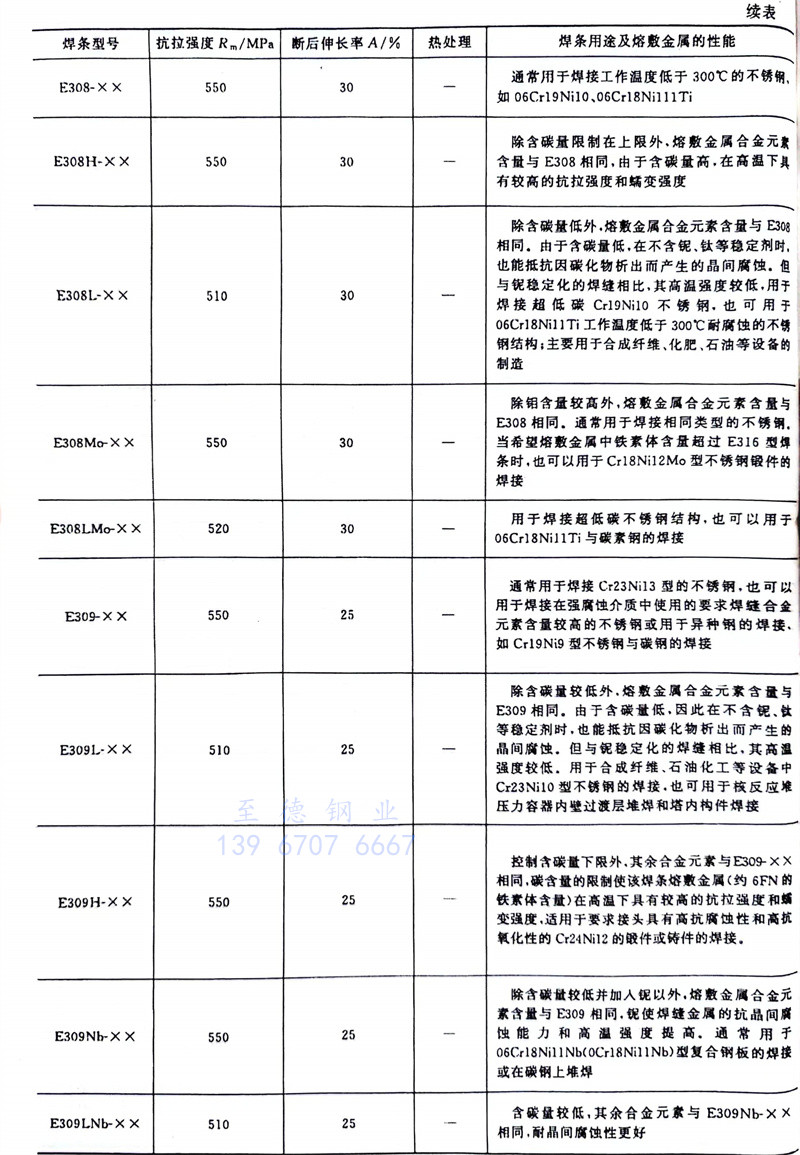

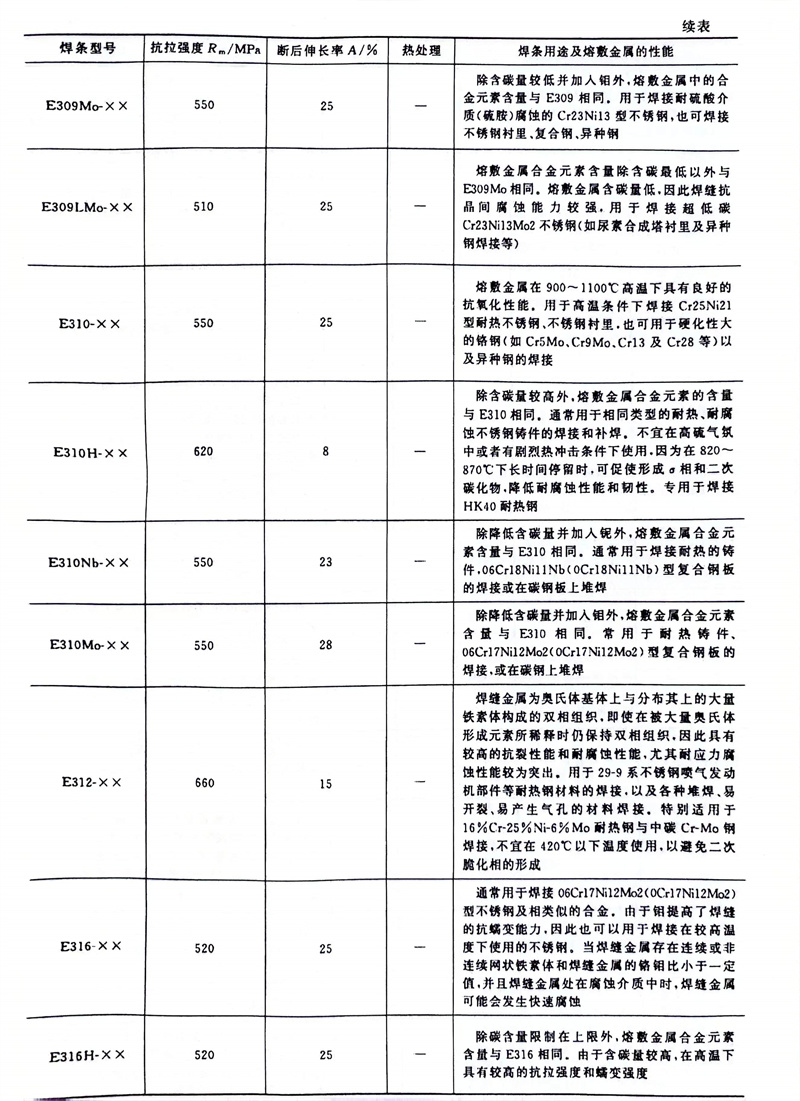

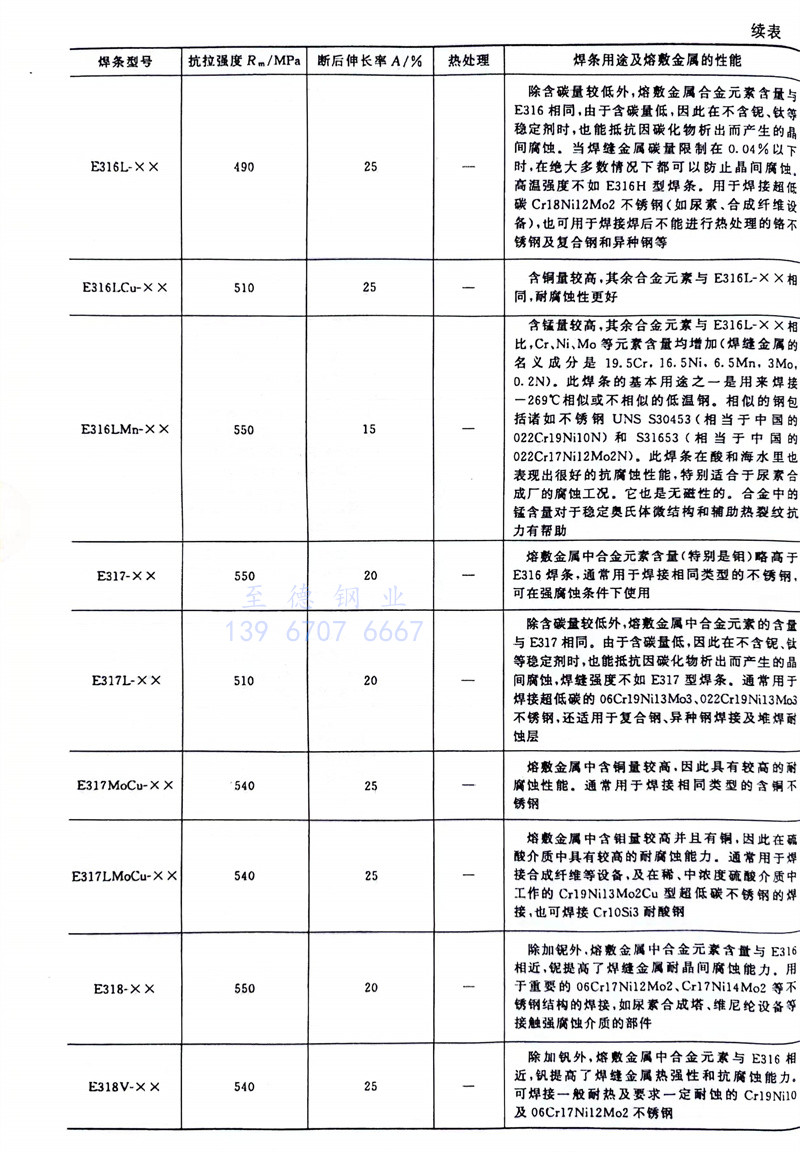

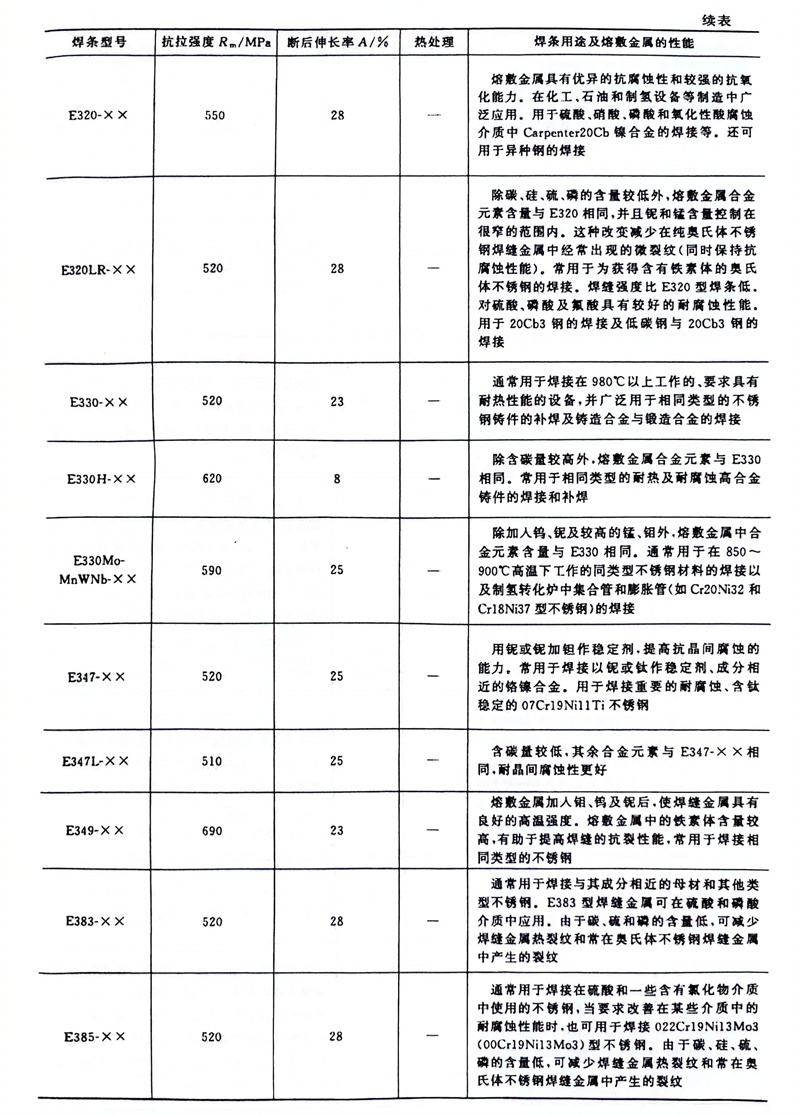

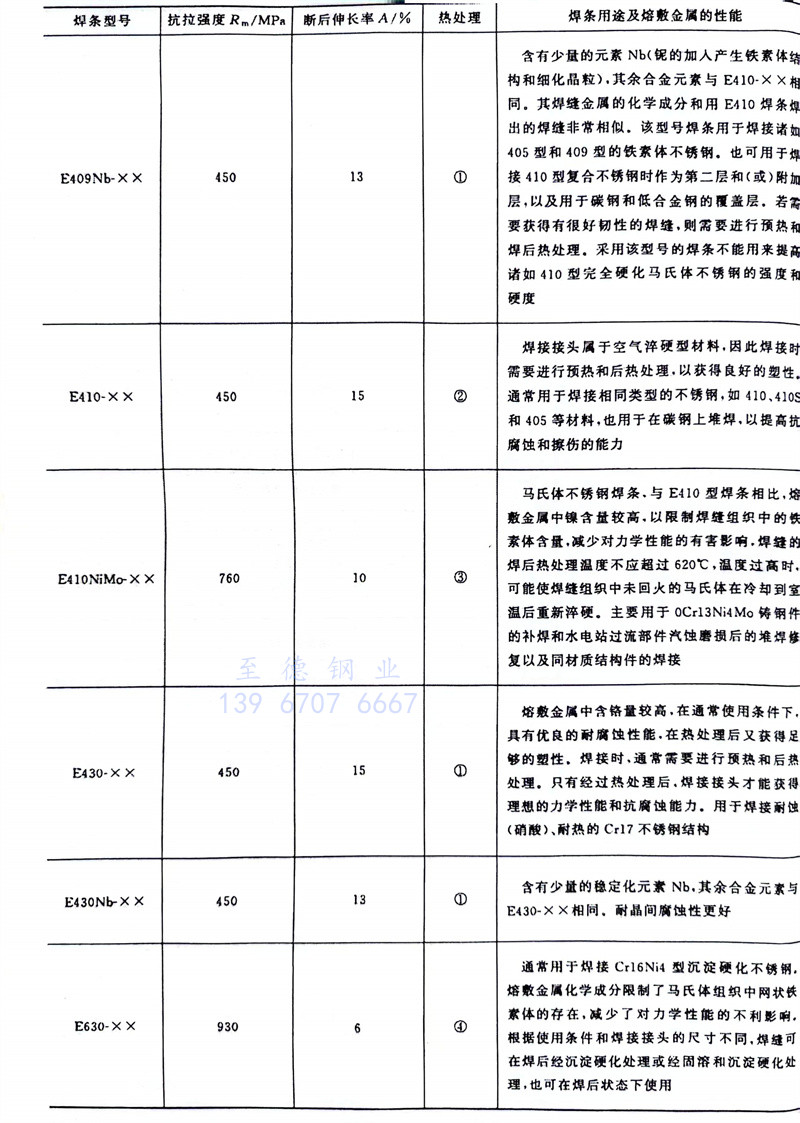

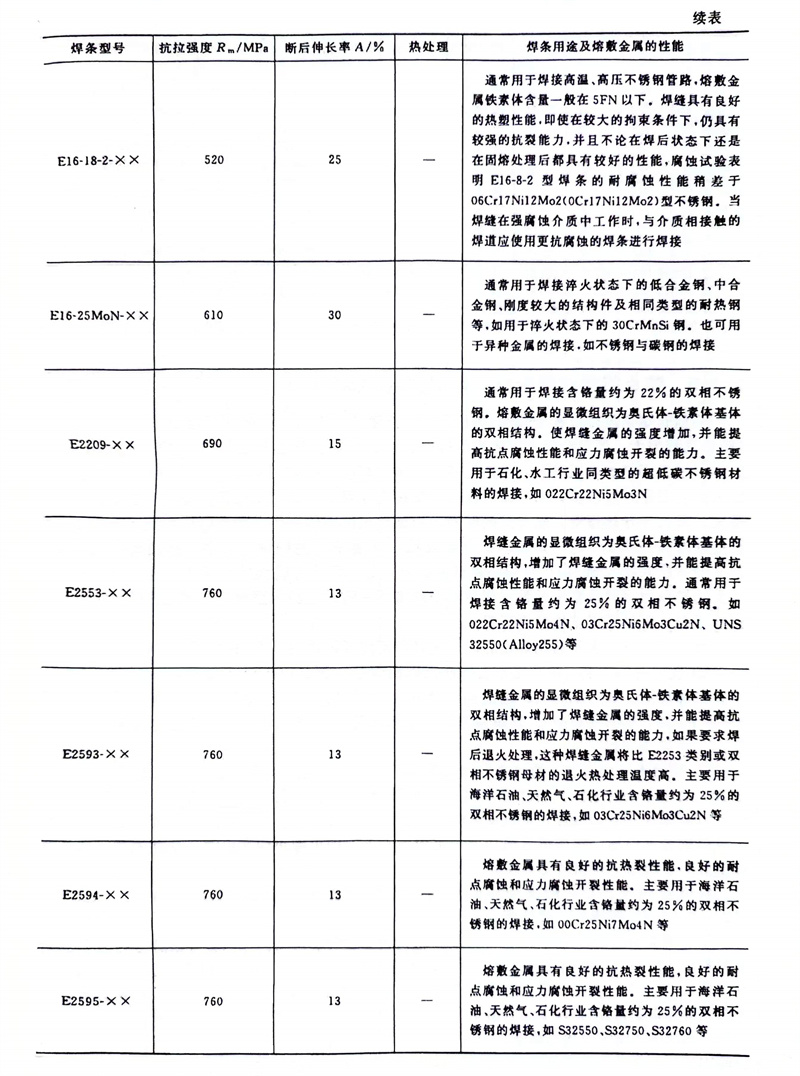

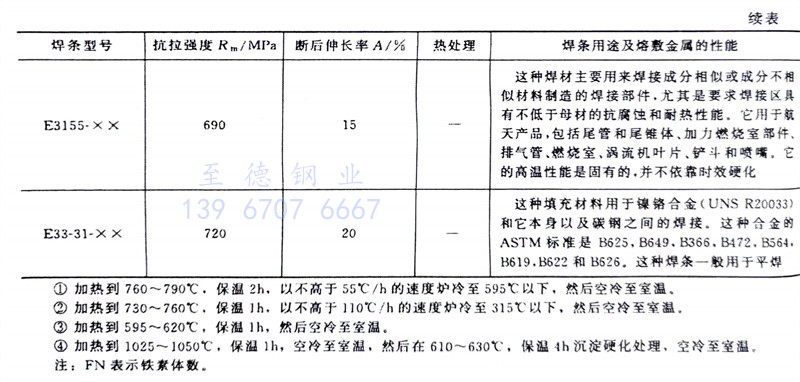

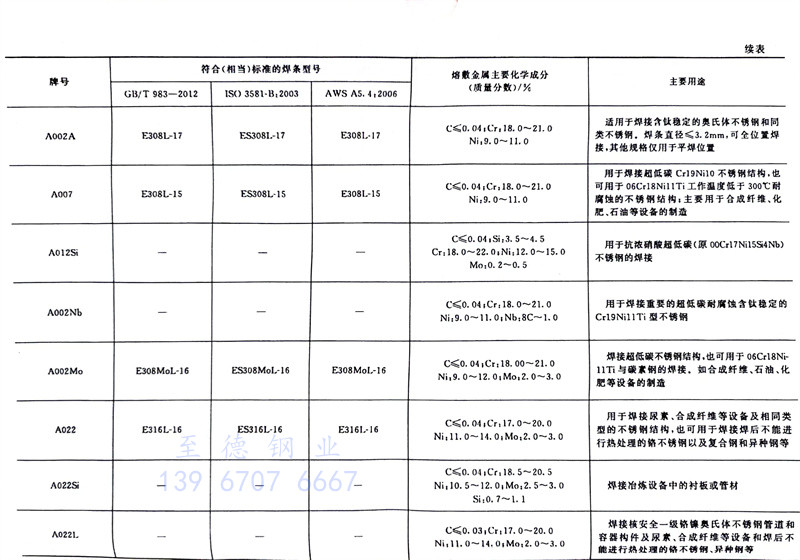

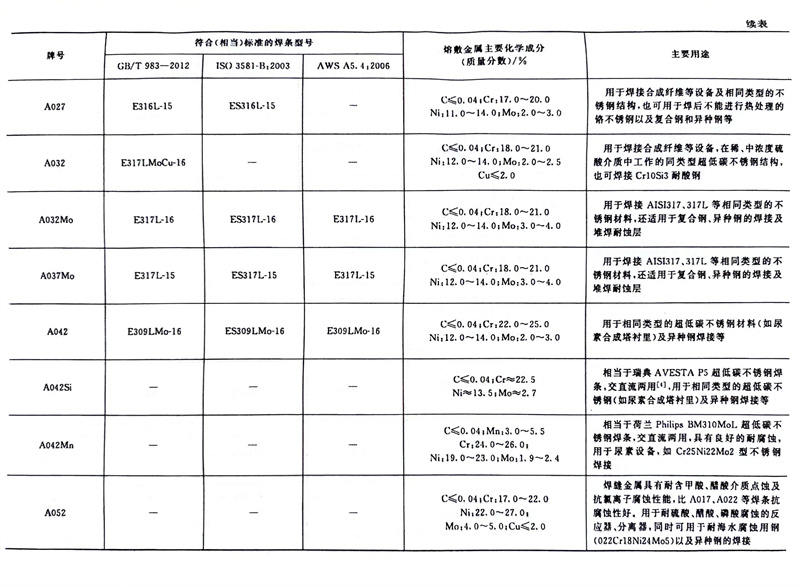

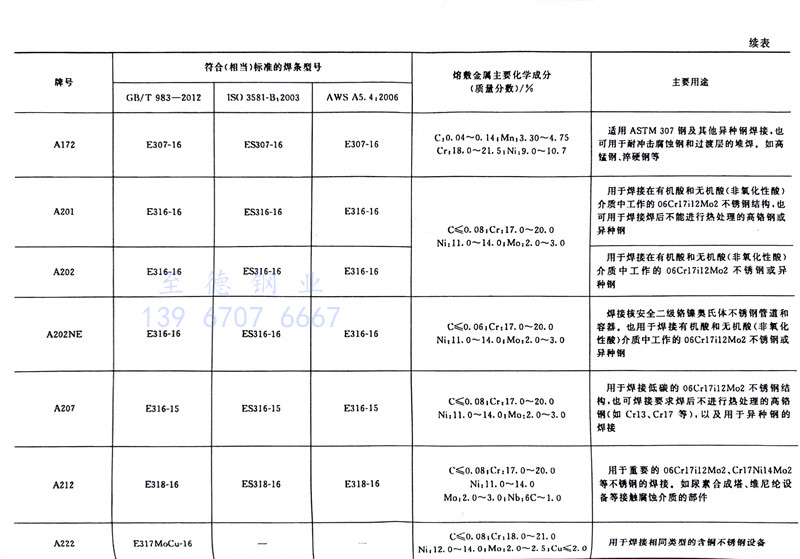

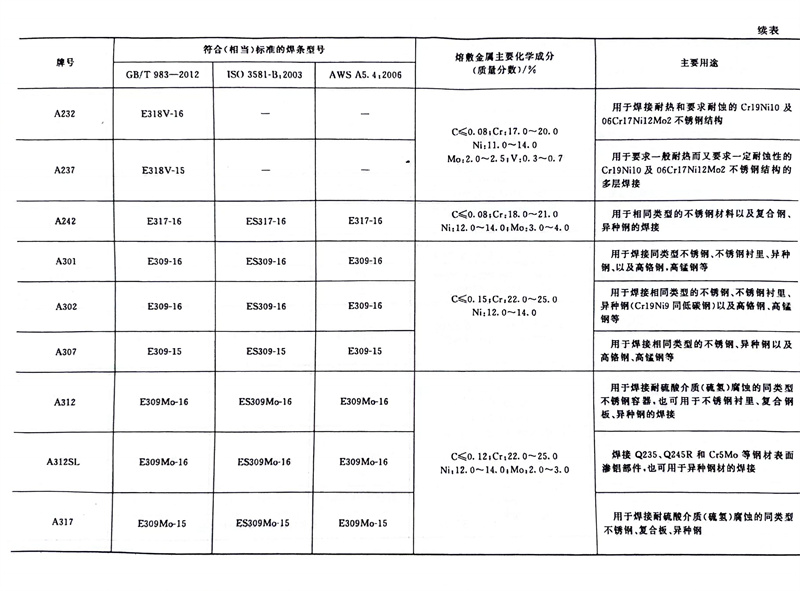

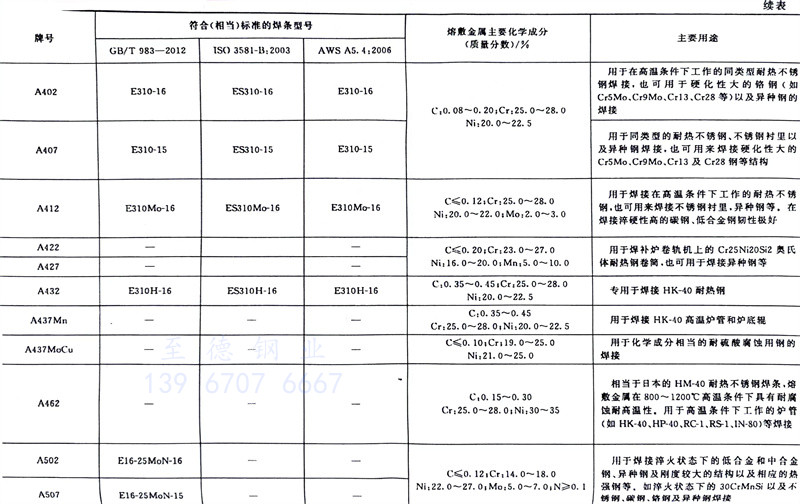

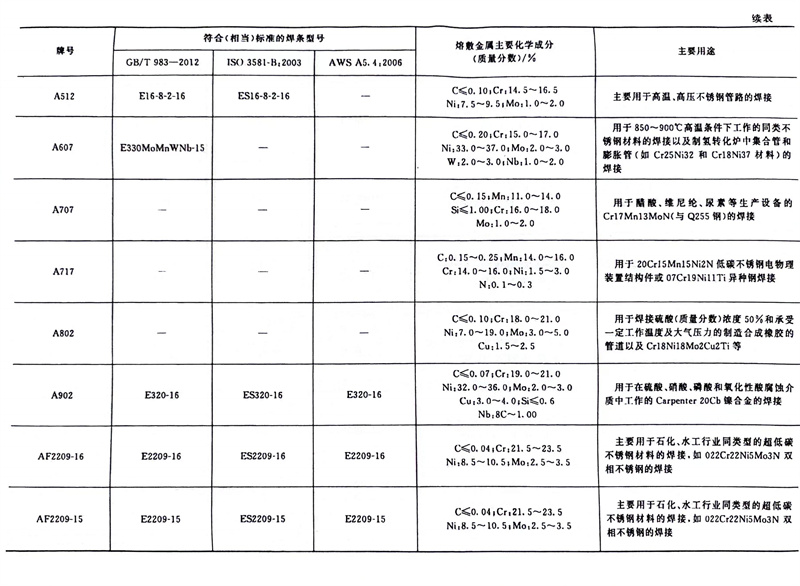

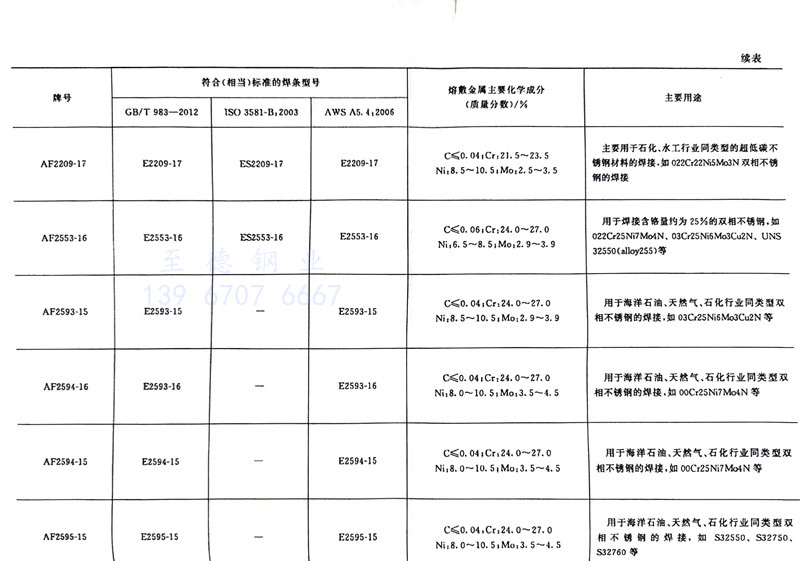

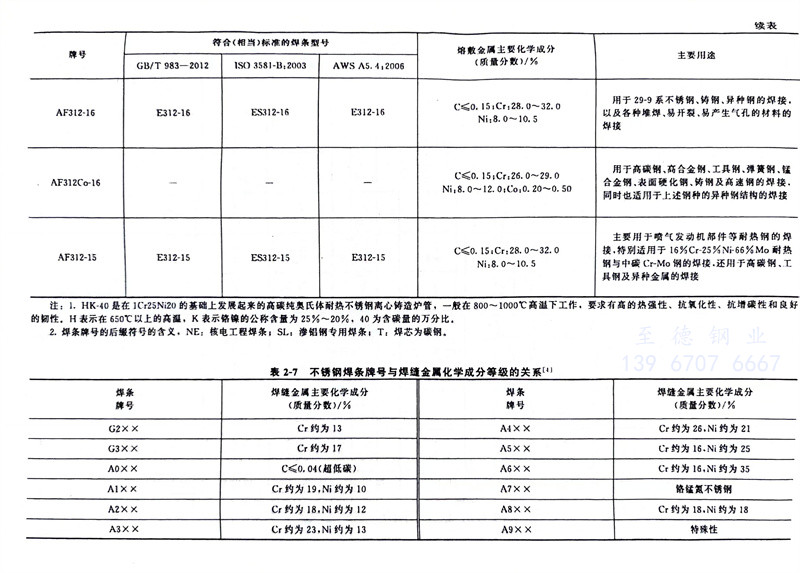

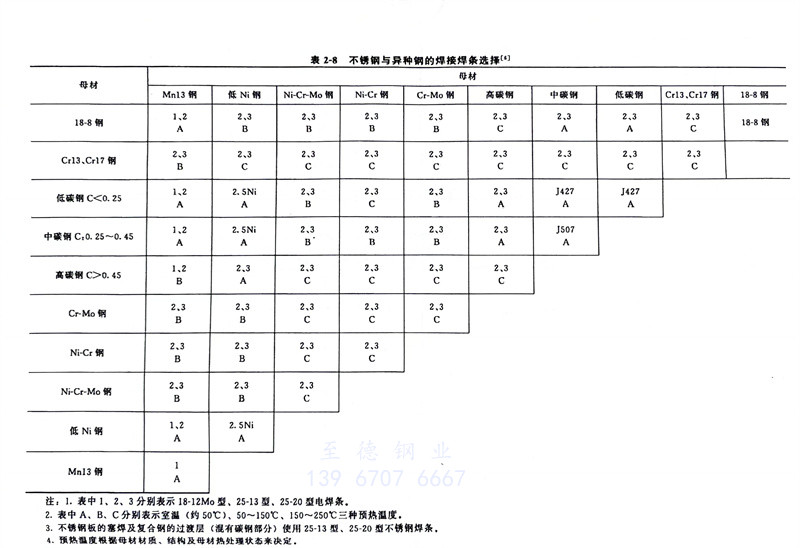

不銹鋼焊條的選擇見表2-5(含力學(xué)性能和熱處理要求)、表2-6(含焊條牌號與型號的對應(yīng)關(guān)系)、表2-8(不銹鋼與異種鋼的焊接焊條的選擇原則)、表2-9(適用于奧氏體不銹鋼之間的焊接)、表2-10(適用于不同牌號的奧氏體不銹鋼之間的焊接)、表2-11(不銹鋼壓力容器焊條電弧焊用焊條選擇)、表2-13(適用于焊接不銹鋼復(fù)合板時焊條的選用)、表2-14(鐵素體不銹鋼、馬氏體不銹鋼焊接用焊條),不銹鋼與異種鋼之間的焊接鋼材分類分組見表2-12。國外鐵素體不銹鋼焊條的選用見表2-15,國外馬氏體不銹鋼焊條的選用見表2-16。