一、氮氣孔的形成機理

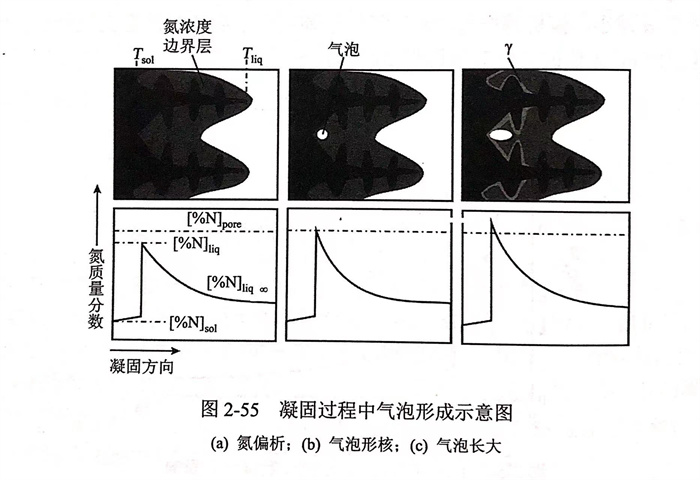

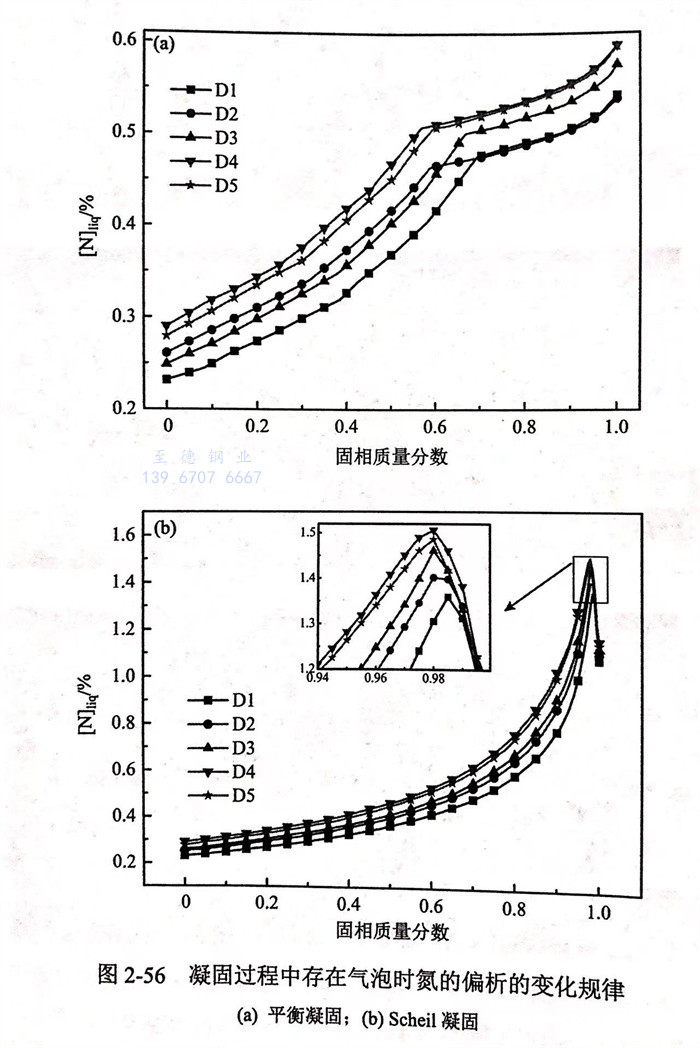

在21.5Cr5Mn1.5Ni0.25N含氮雙相鋼凝固過程中,氮氣孔形成和凝固前沿處[%N]1iq隨距離變化的規律如圖2-55所示。由于糊狀區內大量枝晶網狀結構的形成,液相的對流只存在于一次枝晶尖端位置附近。且枝晶間幾乎無液相的流動。因此,枝晶間殘余液相中的氮傳質主要依靠氮的擴散行為,且糊狀區內氮傳質速率非常小。初始相貧氮鐵素體相8的氮溶解度和糊狀區的氮傳質速率較低,導致在貧氮鐵素體相枝晶附近的液相中出現氮富集,且[%N]iq迅速增大,如圖2-55(a)所示。根據Yang和 Leel70]、Svyazhin 等、Ridolfi 和 Tassal的報道可知,當[%N]iq的最大值超過氮氣泡形成的臨界氮質量分數([%N]pore)時,該區域有氣泡形成的可能性,如圖2-55(b)所示。在后續的凝固過程中,隨著包晶反應的進行,富氮奧氏體相γ以異質形核的方式在鐵素體相8枝晶的表面開始形核長大,逐漸包裹鐵素體相枝晶表面,并開始捕獲殘余液相中的氮氣泡,對比圖2-51和圖2-56可知,此時枝晶間殘余[%N]1ig的增長速率減小。對平衡凝固而言,殘余液相中氮氣泡形成以后,氮的富集程度減弱,[%N]1iq增長速率的減小程度明顯;相比之下,Scheil凝固過程中,氮氣泡形成以后,殘余液相中氮富集狀態有所緩解,但幅度很小。隨著凝固界面的進一步推移,被捕獲的氮氣泡在奧氏體相表面開始長大,并沿凝固方向拉長,如圖2-55(c)所示。

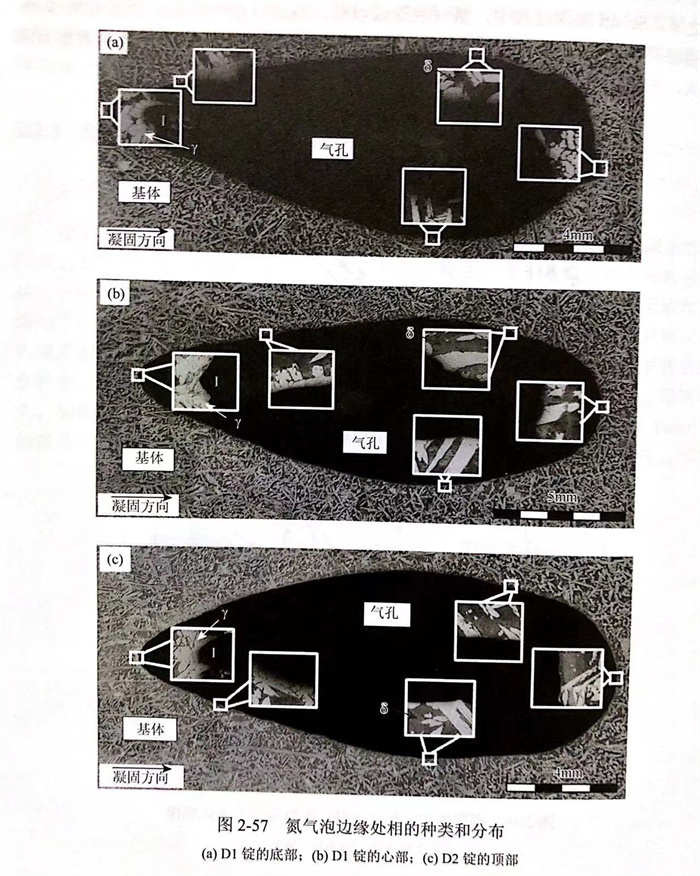

氮氣孔沿徑向生長,生長方向與凝固方向一致,那么氮氣孔初始形成位置靠近鑄錠邊部,且氮氣泡初始位置邊緣全由奧氏體相γ構成(圖2-57中I區),與圖2-55描述相符。隨著氮氣孔被拉長,鐵素體相和奧氏體相以體積分數比約為0.92的關系交替在氮氣泡周圍形成,直到氮氣孔閉合。凝固結束后,氮氣孔的宏觀形貌類似于橢圓形,與Wei等的研究結果一致

二、氮微觀偏析對氮氣孔的影響

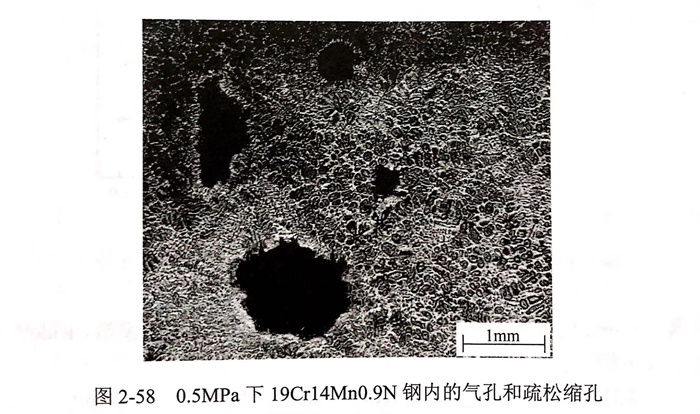

氮的分配系數較小,導致液相向固相轉變的過程中,固相會將多余的氮轉移到殘余液相中,形成氮偏析。在氮偏析程度逐漸加重的過程中,當殘余液相中氮質量分數超過其飽和度時,極易形成氮氣泡。隨著凝固的進行,若氣泡無法上浮而被捕獲,凝固結束后就會在鑄錠內部形成氣孔。因此,凝固過程中氮偏析和溶解度對鑄錠中最終氮氣孔的形成有至關重要的作用。氮氣孔多數情況下與疏松縮孔共存,內壁凹凸不平呈現裂紋狀,且整個氣孔形狀不規則,如圖2-58所示。此類氣孔不僅與鋼液中氣泡的形成有關,還受凝固收縮等因素的影響,且多數分布于鑄錠心部,尤其在中心等軸晶區。這主要由于中心等軸晶區內枝晶生長較發達,容易形成復雜的網狀結構,從而將液相分割成無數個獨立的液相區域,當發生凝固收縮時,難以進行補縮,在形成疏松縮孔的同時,局部鋼液靜壓力降低,促使氮從殘余液相中析出,從而形成了氮氣孔和疏松縮孔共存的宏觀缺陷。

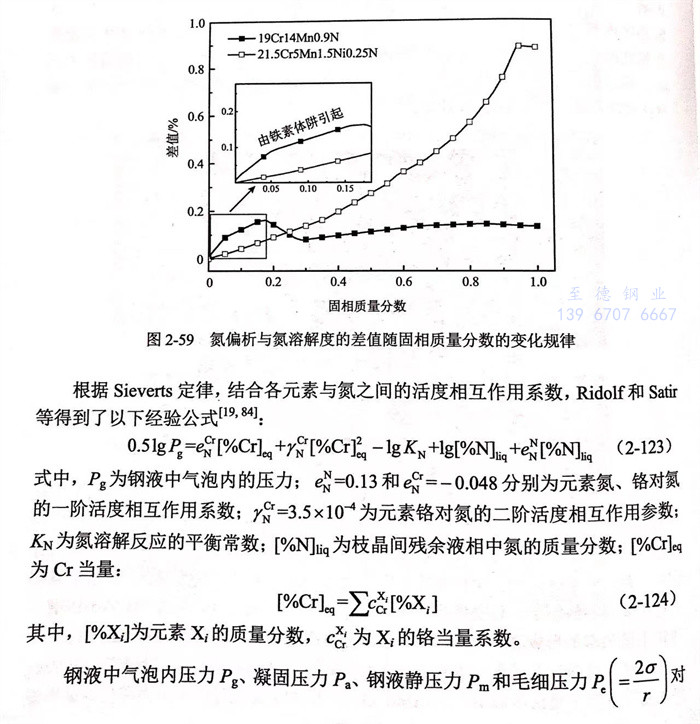

平衡凝固時,19Cr14Mn0.9N含氮奧氏體不銹鋼殘余液相中氮偏析與體系氮溶解度的差值如圖2-59所示。凝固初期鐵素體阱(ferrite trap)的形成,導致氮溶解度的降低,進而使氮偏析與體系氮溶解度差值呈現出略微增大的趨勢。但在后續凝固過程中,隨著鐵素體阱的消失以及富氮奧氏體相的不斷形成,差值減小;在整個凝固過程中差值始終較小,且變化幅度較窄。對于19Cr14Mn0.9N 含氮奧氏體不銹鋼,液相中氮氣泡的形成趨勢較小,難以在鑄錠內形成獨立內壁光滑的規則氮氣孔。

此外,目前有人對奧氏體鋼凝固過程中氮氣孔的形成進行了大量研究,如Yang和Leel901研究了奧氏體鋼16Cr3NixMn(x=9和11)凝固過程中壓力和初始氮質量分數等因素對氮氣孔形成的影響規律,并建立了相應的預測模型。Ridolfi和Tassal[84]分析了氮偏析、合金元素、冷卻速率以及枝晶間距對奧氏體鋼中氮氣孔的影響規律,并揭示了奧氏體鋼中氮氣孔形成機理。然而,目前對于雙相鋼中氮氣孔形成的研究較少,且主要集中在合金元素、鑄造方式、冷卻速率等因素對氮氣孔影響規律的研究,鮮有對雙相鋼中氮氣孔形成機理的報道。以21.5Cr5Mn1.5Ni0.25N含氮雙相鋼為例,氮偏析與溶解度的差值在整個凝固過程中的變化趨勢,如圖2-59所示。隨著凝固的進行,氮偏析始終大于氮溶解度,且差值呈現出快速增大的趨勢。因此,在21.5Cr5Mn1.5Ni0.25N 含氮雙相鋼凝固過程中,氮偏析嚴重,殘余液相內氮氣泡形成趨勢較大,明顯高于19Cr14Mn0.9N含氮奧氏體不銹鋼。

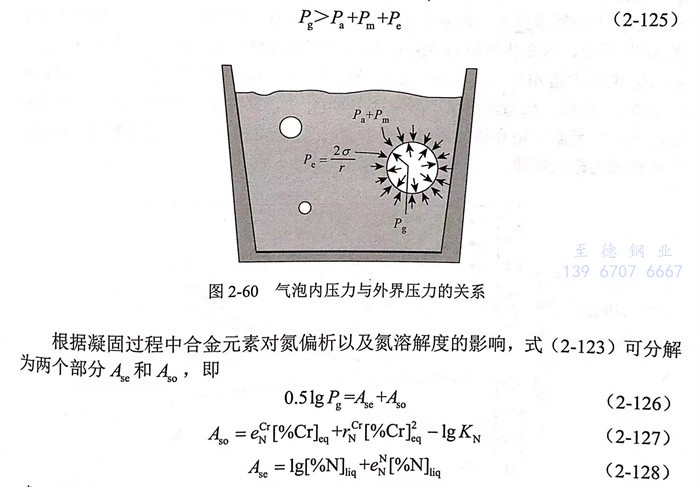

氮氣泡形成和長大具有重要的作用(圖2-60).其中,σ為氣液界面的表面張力,r為氣泡半徑。結合經典形核理論,氮氣泡在鋼液中穩定存在的必要條件為氣泡內壓力大于作用于氣泡的所有壓力之和,即

式中,Aso由凝固過程中除氮以外其他合金元素的微觀偏析進行計算,其值隨著枝晶間殘余液相中氮溶解度的增加而減小,表征了枝晶間殘余液相中氮溶解度對氮氣泡形成的影響程度;Ase表征了枝晶間氮偏析對氮氣泡形成的影響程度,可由凝固過程中枝晶間殘余液相中氮偏析計算獲得,其值隨著氮偏析的增大而增大。此外,用于計算Aso和Ase時所需的合金元素偏析均由鋼凝固相變所致。

氮氣泡的形核和長大過程復雜,且影響因素眾多,包括凝固收縮、冶煉環境以及坩堝材質等。因此,很難采用Pg值精確預測凝固過程中氮氣泡的形成和長大。然而基于Yang等的實驗研究[70,77],在評估凝固壓力、合金成分等因素對氮氣泡形成的影響程度時,Pg起關鍵作用。實際凝固過程介于平衡凝固(固/液相中溶質完全擴散)和Scheil凝固(固相無溶質擴散,液相中完全擴散)之間70].因此,可分別計算平衡凝固和Scheil凝固過程中的Aso、Ase和Pg,闡明實際凝固過程中壓力等因素對氮氣泡形成的影響規律。

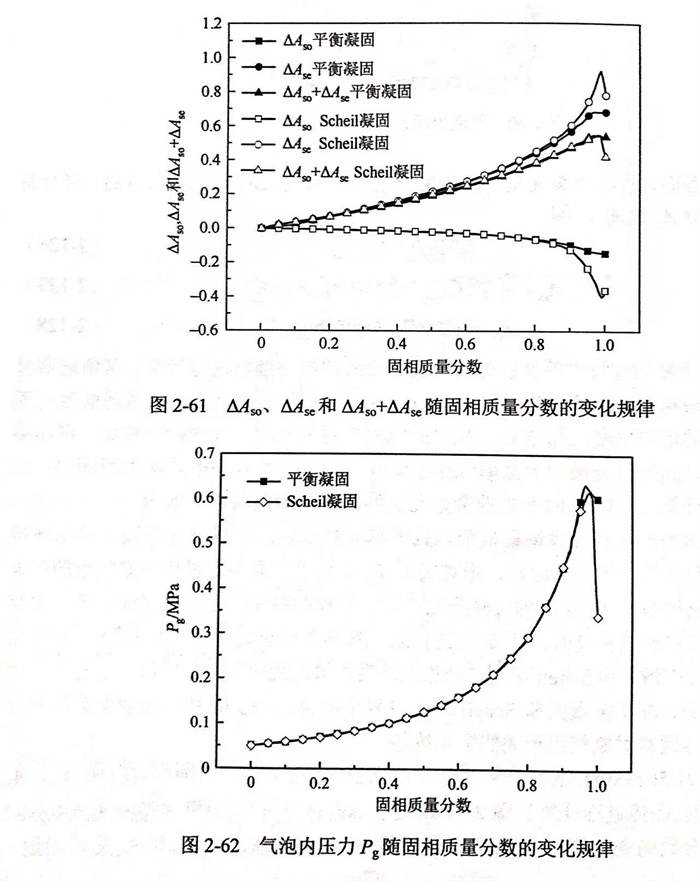

現以21.5Cr5Mn1.5Ni0.25N含氮雙相鋼D1鑄錠為例,對凝固過程中Aso、Ase和P8的變化趨勢進行計算。圖2-61描述了ΔAso(=Asa-Aso,0)和AAse(=Ase-Ase,o)隨固相質量分數的變化趨勢(Aso,0和Asc,0分別為D1鑄錠凝固時Aso和Ase的初始值)。

在平衡凝固和Scheil凝固過程中,ΔAso的最小值分別為-0.145和-0.397,與此相對應的ΔAse值最大,分別為0.68和0.92.在整個凝固過程中,由于ΔAse與ΔAso之和始終大于零,因而枝晶間殘余液相中氮偏析對D1 鑄錠凝固過程中氮氣泡形成的影響大于氮溶解度,起主導作用。此外,在整個凝固過程中,P8變化趨勢如圖2-62所示,其變化規律與Young等。的研究結果一致,Pg的最大值Pg與Ase+Aso的最大值相對應,且在平衡凝固和 Scheil 凝固過程中分別為0.63MPa和0.62MPa.此外,可通過對比不同鑄錠中的探討凝固壓力、初始氮質量分數以及合金元素(鉻和錳)等對液相中氮氣泡形成的影響,進而明晰各因素對氮氣孔形成的影響規律。