部件的使用壽命與工作環境(機械和化學的)、維修質量和設計有關。由于不銹鋼管構件工作環境復雜,產生缺陷的原因也不盡相同。當不銹鋼管部件使用一段時間之后,需要對其進行質量檢測與評價,以預測其使用壽命,之后根據不銹鋼管檢測質量可采取降級使用、維修或報廢處理等措施。

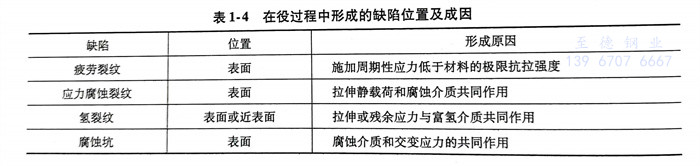

鐵磁性材料常見的在役過程中形成的缺陷位置及成因見表1-4。

1. 疲勞裂紋

疲勞裂紋是由周期性加載應力形成的,這種應力值雖然低于材料的極限抗拉強度,但還是足以產生裂紋或使原有的裂紋擴展。

疲勞裂紋可以從諸如機加工痕跡或刀痕處、材料表面或附近的非金屬夾雜物、空隙、孔、槽等高應力區形成,甚至也會在光滑的表面上產生。

隨著承受的應力強度增加,疲勞裂紋首先在裂紋尖端開始擴展,然后隨每個周期應力而逐漸增大,其增量正比于應力強度,這種過程一直持續到此應力強度到達臨界值而發生斷裂為止。應力強度臨界值也稱斷裂韌度,每種材料的斷裂韌度不相同。

2. 應力腐蝕裂紋

應力腐蝕裂紋是一種機械斷裂,是拉伸靜載荷與環境腐蝕共同影響的結果。這里所述的應力,既包括實際施加的,也包括殘余應力。之所以產生殘余應力,其中最普遍的一個原因就是焊縫金屬冷卻時收縮所致。

環境腐蝕對不同材料的作用有所不同,就某些普通材料而言,能被環境腐蝕的有:暴露在咸水中的鋁和奧氏體不銹鋼,暴露在氨中的銅及其合金,以及暴露在氫氧化鈉中的軟鋼。

應力腐蝕產生的脆性斷裂,可以是晶間的,也可以是穿晶的,這取決于合金的種類和腐蝕環境。在大多數情況下,微細的裂紋往往透入部件的橫截面,而在表面上只是顯示一點腐蝕痕跡。

為了保持最小的應力強度,必須注意防止應力集中,如刀痕、電弧坑和接近表面的大型非金屬夾雜物。

3. 氫裂紋

氫裂紋或氫脆是一種機械斷裂,是由于部件在氫介質的腐蝕環境中使用并同時加載應力或殘余應力而形成的。氫介質可通過諸如電鍍、酸洗、潮濕空氣中施焊或它自身溶解滲入材料等過程產生,也可能來自腐蝕,如硫化氫、氫氣、水、沼氣或氨等。

如果材料表面沒有裂紋或不存在高應力處,則氫可以擴散進入金屬,導致金屬材料常在近表面處開裂,因為此處形成三維應力的空間最大。在低強度合金中,由此導致開裂的空間,稱為氫氣泡。

假如裂紋早已存在,則可以很容易地看到氫引起的裂紋有一個共同的特點,即在原裂紋尖端開裂擴展。

在許多實例中,氫早在部件投入使用之前就已存在于金屬內部,因為材料開始凝固和施焊期間,氫很容易被熔化金屬吸收滲入;在高溫和在某些情況下,氫的溶解度非常之高,以致冷卻時金屬具有的氫已呈飽和狀態。

氫裂紋沿晶界分布,很少呈分叉狀。當這種裂紋由于氣泡或靜態載荷形成時,它總是位于部件表面之下。氫裂紋還可以出現在部件皮下或應力高的部位。

4. 腐蝕坑

應用于石油行業的不銹鋼管構件,如鉆桿、套管、輸油管道等,當輸送石油、鉆井液等流動腐蝕介質時,不銹鋼管會受到腐蝕和沖刷作用,并且部分構件所受應力復雜,容易產生腐蝕坑,使不銹鋼管管壁減薄。在某些惡劣的工作環境下,腐蝕坑進一步擴展,可能產生刺穿,從而使構件失效。