在合成氨、甲醇、城市煤氣和直接還原煉鋼工廠的蒸汽轉化爐中,廣泛地采用鑄造耐熱不銹鋼爐管作為觸煤管。此外,在乙烯裝置中的裂解管也應用它。這類爐管與鍋爐等工業(yè)使用的爐管相比,工作溫度通常較高,同時所輸送化工介質的流體在工作溫度下,具有較大的化學活性,因而對耐蝕性有一定要求。因此,不能單純從強度方面來選材。

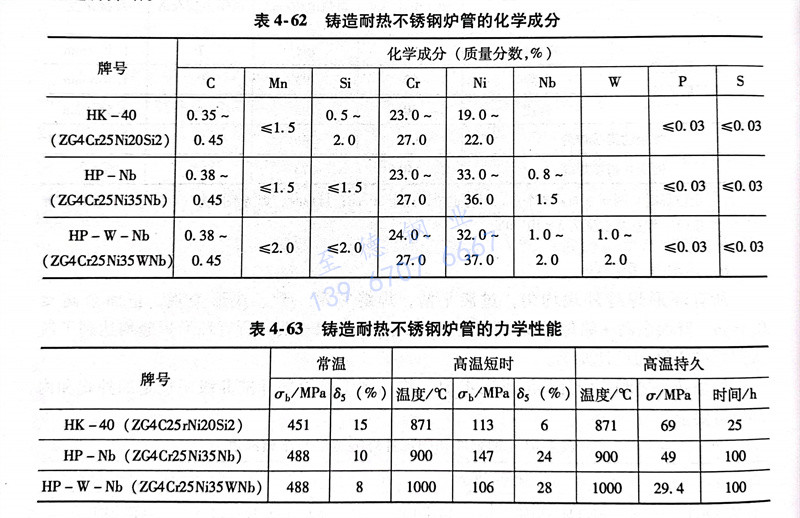

鑄造耐熱不銹鋼爐管是用離心鑄造或用電渣熔鑄的方法制成的。鑄成的爐管可直接使用,也可在鑄造爐管內壁表面進行機械加工后使用。常用鑄造爐管的化學成分及力學性能見表4-62和表4-63。其中,HK-40爐管應用歷史較長,應用范圍較廣,本文著重進行介紹。

HK-40鑄造爐管的組織是由奧氏體與初次碳化物M7C3的共晶物組成,屬于含共晶體的奧氏體耐熱鋼。骨架狀共晶碳化物使鋼材的高溫蠕變強度比純奧氏體鋼提高了許多。鋼管在高溫條件下工作時,會發(fā)生時效,在奧氏體晶內逐步析出二次碳化物(M23C6)微粒;初次碳化物也會逐步變化為Cr23C6。這些分散的二次碳化物顆粒可大大

提高奧氏體晶體的高溫強度。但是在高溫下長時間工作,二次碳化物會逐步由增多轉為聚集長大,即發(fā)生過時效,此時鋼的強度逐步下降。另外,當工作溫度低于900℃在650℃以上長期工作,鋼中會有σ 相析出。

HK-40爐管的主要化學成分有鉻、鎳、碳等。其中鉻元素大部分成為固溶元素,另一部分則與碳形成鉻的碳化物,使合金具有良好的耐熱性和較高的高溫蠕變斷裂強度。良好的耐熱性是由于鉻元素使爐管表面形成一層致密的氧化膜,從而使爐管具有良好的抗氧化性和一定的抗?jié)B碳能力。同時與奧氏體型不銹鋼一樣,在氧化性介質和某些還原介質中,由于鉻和鎳的共同作用,這種爐管具有良好的耐蝕性。鎳主要起穩(wěn)定奧氏體的作用,并能提高爐管的高溫強度、高溫韌性以及抗?jié)B碳作用。碳與鉻作用可顯著地提高HK-40爐管蠕變斷裂強度。為防止鋼材過早過快發(fā)生σ相脆化,w(C)不宜低于0.38%。有時,為了提高爐管高溫抗?jié)B碳能力,要將爐管中硅的質量分數(shù)提高到1.8%,此時應當同時提高鋼材中碳的質量分數(shù),達到0.5%,以抑制由硅的含量增加而出現(xiàn)大量微裂紋的傾向,從而提高爐管的焊接性。應當注意到,較早期裂解爐所用HK-40鋼爐管,其硅含量較高,有的w(Si)高達2%以上,這是因為爐管工作溫度高于900℃時的主要矛盾是耐滲碳和高溫強度而不是σ相脆化。

HP系列鑄造耐熱不銹鋼爐管可以看作是在HK系列基礎上發(fā)展起來的,其主要化學成分的質量分數(shù)(%)為:25Cr和35Ni。其中鎳的質量分數(shù)比HK-40提高了15%,以適應乙烯裂解管高溫區(qū)的需要,且增強了爐管的耐滲碳和抗氧化能力;另一方面由于鎳含量增加,減少了碳在奧氏體中的溶解度,在碳含量相同的情況下,HP系列比HK-40爐管的共晶碳化物多,從而提高了蠕變斷裂強度和高溫塑性。在HP系列爐管中,添加鎢、鉬合金元素主要是為了提高爐管的抗?jié)B碳能力。特別是鈦和鈮的復合加人,效果最佳。當(Ti+Nb)/C原子質量分數(shù)為0.5%時或者Ti/(Ti+Nb)原子質量分數(shù)在0.5%左右時,此時的蠕變斷裂強度達到最高值,伸長率為20%~30%,高溫韌性也得到明顯的提高。由于HP-Nb鋼的高溫強度(尤其是在800~900℃以上溫度區(qū))比HK-40高得多,所以在同等工作條件下的爐管壁厚可減薄約1/3,因此,這種爐管既能節(jié)省能源又能節(jié)省鋼材。HP系列鋼材,在許多領域取代了原來的HK-40,尤其是在乙烯裂解爐中得到較為廣泛的應用。