某化工廠濃硫酸管道選用了碳鋼管道,運(yùn)行多年運(yùn)行良好。但在另一工程,某濃硫酸管道仍選用了碳鋼管道,但是在試運(yùn)行階段就開始到處泄漏,后來換成316L不銹鋼管后,才運(yùn)行正常。

純凈的硫酸是無色、無味、黏滯狀液體。市售硫酸通常濃度為98%(質(zhì)量分?jǐn)?shù),指的是溶質(zhì)質(zhì)量/溶液質(zhì)量x100%)。高濃度的硫酸是一種強(qiáng)氧化劑,可使具有鈍化能力的金屬進(jìn)入鈍態(tài),可以使這些金屬在濃硫酸中腐蝕速率很低。低濃度的硫酸則沒有氧化能力,僅有強(qiáng)酸性的作用,其腐蝕性很大。硫酸的腐蝕性取決于許多因素,主要是溫度與濃度,其他因素如氧化還原劑的存在、流速、懸浮固體物等,也會(huì)影響硫酸對(duì)各種管道材料的耐蝕性。

1. 耐硫酸腐蝕金屬材料

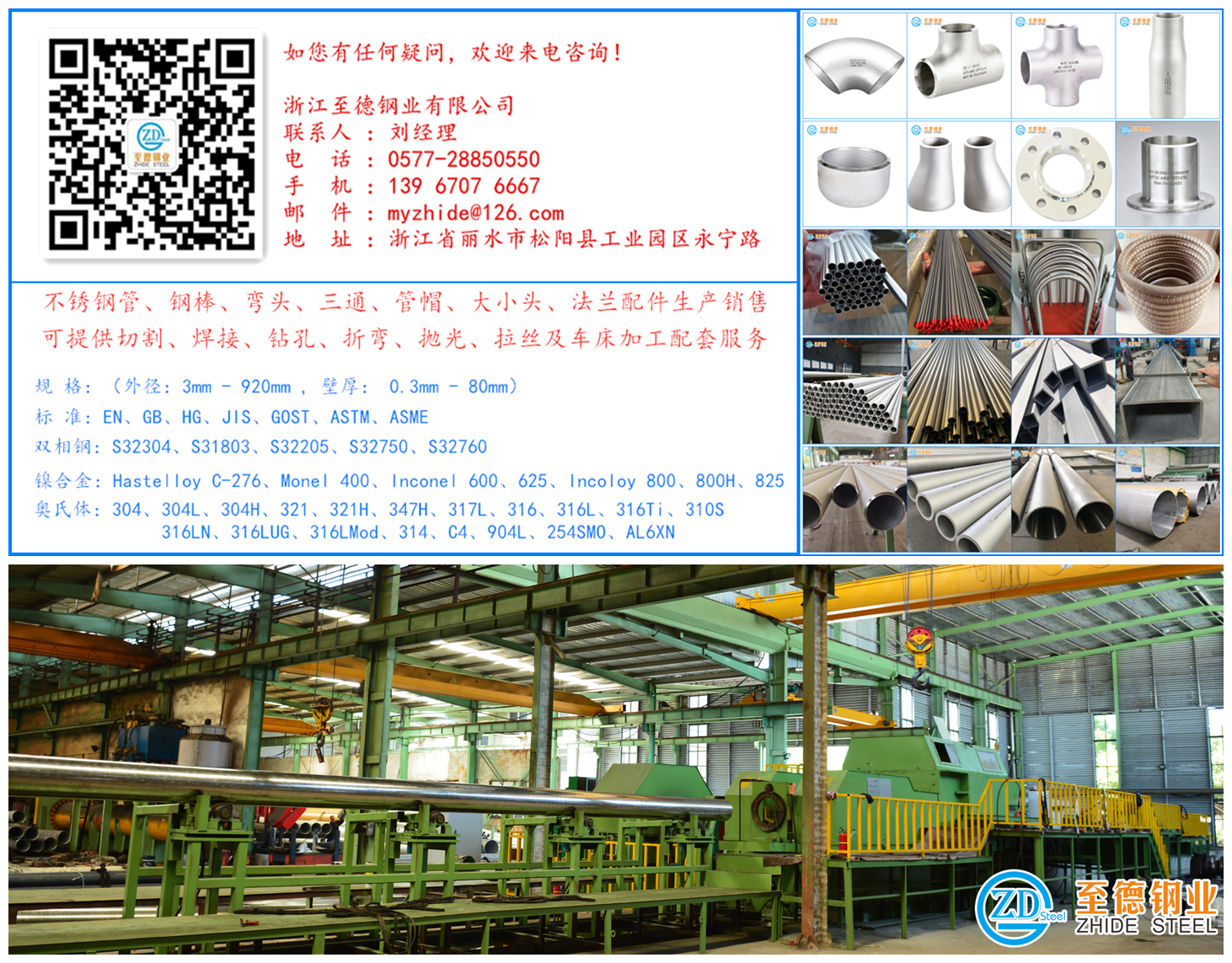

①. 鐵在硫酸中的腐蝕速率與濃度的關(guān)系見圖4.7.1。在稀硫酸中,腐蝕速率隨硫酸濃度的增大而增加,當(dāng)H2SO4達(dá)到50%時(shí),由于鈍化作用,腐蝕速率迅速下降,最后達(dá)到最低值。但酸濃度超過100%以后,隨過剩SO3含量的增加,腐蝕速率又開始增大,在一定濃度時(shí)出現(xiàn)第二個(gè)最大值,SO3含量繼續(xù)增加,腐蝕速率又下降。

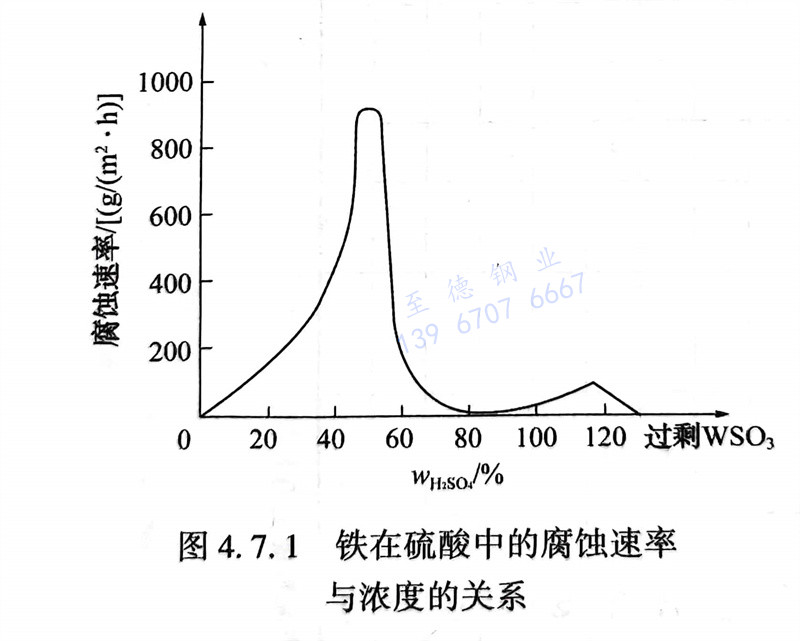

作為耐硫酸用的材料,廣泛被采用的金屬是鉛和鉛合金以及碳鋼。它們的耐蝕性范圍剛好可以相互補(bǔ)充。分別使用這兩種材料就可以適應(yīng)硫

酸的廣泛的濃度和溫度范圍。圖4.7.2和圖4.7.3表示了鐵和鉛的腐蝕速率與硫酸濃度的關(guān)系。由圖可見,低于70%濃度的硫酸對(duì)碳鋼的腐蝕極嚴(yán)重,而碳鋼在室溫下對(duì)高于70%濃度的硫酸卻有足夠好的耐蝕性,因此鋼鐵材料可用于制造濃度為70%~100%的濃硫酸的儲(chǔ)罐與運(yùn)輸管線。而濃度小于70%的硫酸可以用鉛制的設(shè)備儲(chǔ)運(yùn)。碳鋼通常也可以用于濃度超過101%的中溫發(fā)煙硫酸,但應(yīng)注意兩個(gè)問題:一是硫酸是一種強(qiáng)吸水劑,暴露于空氣中會(huì)因吸水而自動(dòng)稀釋,從而進(jìn)入高腐蝕區(qū);其二是鋼鐵材料在硫酸中所生成的黏附性良好的硫酸鹽保護(hù)膜(FeSO4)易受溶液流動(dòng)沖刷等機(jī)械作用而破壞。

鋼和鉛之所以耐硫酸腐蝕,都是因?yàn)楸砻嫔仙绅そY(jié)性好的FeSO,或PbSO2保護(hù)膜,這些硫酸鹽膜在強(qiáng)氧化性環(huán)境中被氧化,通常變?yōu)殁g態(tài)的氧化膜。

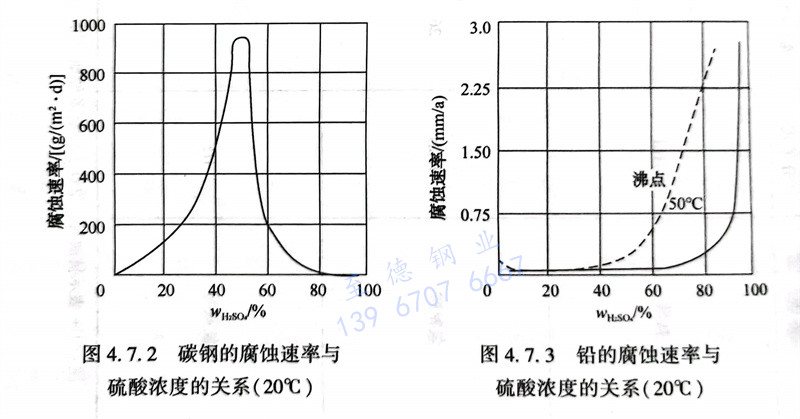

②. 鋼的腐蝕與硫酸的濃度和溫度的關(guān)系見圖4.7.4,圖中的曲線為鋼的等腐蝕速率曲線,曲線分別代表0.1、0.5、1.5mm/a。碳鋼在任何溫度下都不宜在濃度約65%以下的硫酸中使用;在高于70%的硫酸中,根據(jù)溫度情況可考慮使用碳鋼;濃度在100%以下,溫度超過80℃時(shí),碳鋼腐蝕速率達(dá)1~5mm/a,一般不宜再使用。在101%附近濃度硫酸中碳鋼的腐蝕速率較高,但該區(qū)的數(shù)據(jù)尚不夠充分,故用虛線表示。

圖4.7.4 在硫酸中碳鋼的腐蝕與濃度和溫度的關(guān)系

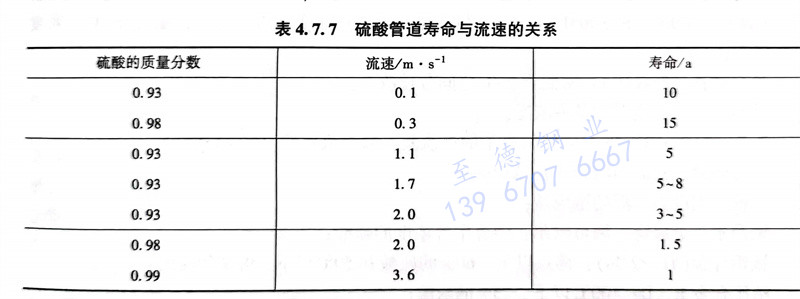

③. 流速對(duì)腐蝕速率有很大影響,表4.7.7示出了輸送硫酸時(shí)流速對(duì)鋼管壽命的影響。濃硫酸中充氣對(duì)鋼的腐蝕沒有影響,因?yàn)闈馑岜旧砭途哂醒趸浴馑嶂袔нM(jìn)空氣泡時(shí),空氣泡沿著管子頂部流動(dòng)則會(huì)產(chǎn)生沖刷破壞作用。

表4.7.7 硫酸管道壽命與流速的關(guān)系

鉛在低濃度硫酸中,腐蝕速率小于0.1mm/a,但隨溫度和濃度增加,腐蝕速率上升。在濃酸中腐蝕很快,這是因?yàn)榱蛩徙U表面膜溶于濃酸。過去一個(gè)時(shí)期曾認(rèn)為在硫酸濃度小于85%的范圍內(nèi)鉛有很好的耐蝕性,得到廣泛應(yīng)用,但是鉛硬度低、有毒、焊接困難等原因,已很少使用。

④. Durimet20合金是為了在硫酸中使用而發(fā)展起來的一種鑄態(tài)合金,它可用于硫酸的全部濃度范圍,在發(fā)煙硫酸中的耐蝕性也非常好。其成分為:<0.07%C,29%Cr,20%Ni,3.25%Cu,2.25%Mo。

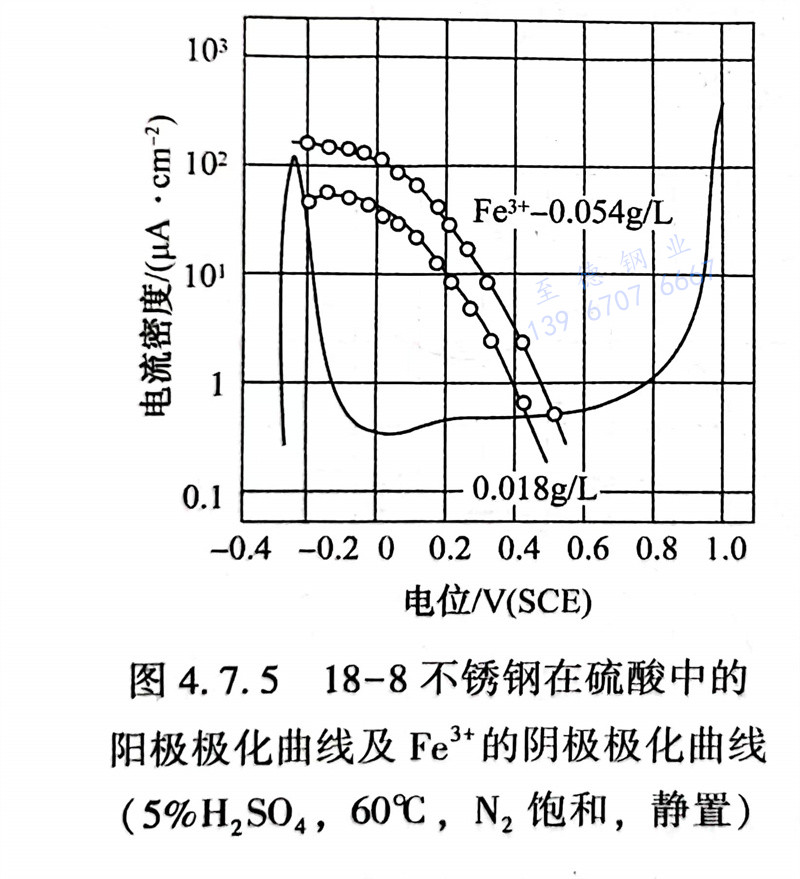

⑤. 硫酸對(duì)不銹鋼的腐蝕作用與酸中共存的氧化劑有很大關(guān)系。在不含別的氧化劑的硫酸中,能夠自鈍化的范圍僅限于低濃度的稀硫酸和具有氧化性的高濃度的硫酸。在中間濃度的范圍內(nèi),必須在硫酸中有溶解氧或與其他氧化劑共存的條件下,才能發(fā)揮不銹鋼的鈍態(tài)耐蝕性。圖4.7.5表示18-8不銹鋼在5%H2SO4,60℃時(shí)的陽極極化曲線和鋼表面上的Fe3+離子陰極極化曲線。Fe3+的濃度為0.054g/L時(shí),不銹鋼處于穩(wěn)定的鈍態(tài),耐蝕性良好;Fe3+的濃度為0.001g/L時(shí),不銹鋼不能自鈍化而處于活化態(tài),因而不耐蝕。因此,不銹鋼在硫酸中的耐蝕性取決于不銹鋼本身的陽極溶解行為及共存的氧化劑的陰極還原行為的相對(duì)關(guān)系。在中等濃度的稀硫酸中,對(duì)奧氏體不銹鋼而言,只有含Mo的奧氏體不銹鋼才是可用的,其中性能較好的有0Cr23Ni28N03Cu3Ti。

某些鎳基合金,如825合金(Incoloy 825)可以在一個(gè)很寬的濃度范圍內(nèi)應(yīng)用于硫酸介質(zhì)中。銅與銅基合金一般不太應(yīng)用于硫酸,它們對(duì)氧化性條件很敏感。鋁青銅因有較好的耐磨蝕性,適用于煉油廠處理含碳質(zhì)泥渣的硫酸的設(shè)備。鋯可應(yīng)用于熱硫酸介質(zhì)中,但硫酸濃度不得高于60%。

20號(hào)合金適用于常壓下任何濃度溫度的硫酸,不過價(jià)格偏高。哈氏合金更耐腐蝕,但是價(jià)格比20號(hào)合金更貴。一般很少去考慮它。

⑥. 耐硫酸腐蝕金屬材料。

濃度75%以下呈還原性(或呈中性),超過75%呈氧化性。

不銹鋼(SUS316、SUS316L):溫度40℃以下,濃度20%左右;

904超級(jí)不銹鋼(SU904、SUS904L):適于溫度40~60℃、濃度20%~75%;溫度80℃、濃度60%以下;

高硅鑄鐵(STSi15R):室溫到90℃之間各種濃度;

純鉛、硬鉛:室溫的各種濃度;

S-05鋼(0Cr13Ni7Si4):90℃以下的濃硫酸,高溫濃硫酸(120~150℃);

普通碳鋼:室溫70%以上的濃硫酸;

鑄鐵:溫度為室溫的濃硫酸;

蒙乃爾、金屬鎳、因可耐爾:中溫中等濃度的硫酸;

鈦鉬合金(Ti-32Mo):沸點(diǎn)以下、60%的硫酸和50℃以下、98%的硫酸;

哈氏合金B(yǎng)、D:100℃以下、75%的硫酸;

哈氏合金C:100℃左右的各種濃度;

鎳鑄鐵(STNiCr202):室溫60%~90%的硫酸。

2. 耐硫酸腐蝕非金屬材料

稀硫酸有極強(qiáng)酸性,根據(jù)實(shí)際工廠應(yīng)用,碳鋼、316L不銹鋼都不能很好地抗腐蝕,建議使用非金屬管道,即選用襯里管道及管件,現(xiàn)在常用的襯里管道有鋼襯塑料與鋼襯搪玻璃管。鋼襯塑料管道輸送硫酸溫度不可過高,襯塑管道雖然有優(yōu)異的耐腐蝕性能,但是在實(shí)際工業(yè)應(yīng)用中,生產(chǎn)廠家多,質(zhì)量參差不齊,使用時(shí)易留下隱患,如不耐負(fù)壓,輸送泵啟動(dòng)或者關(guān)閉時(shí),內(nèi)襯塑料管道容易發(fā)生“抽癟”現(xiàn)象導(dǎo)致管道堵塞,雖然現(xiàn)在有所改進(jìn),但是在熱酸管道中仍然無法避免,另外氟塑料襯里在燒結(jié)過程中,由于燒結(jié)質(zhì)量不穩(wěn)定,易存留小孔或者裂紋,一旦出現(xiàn),在使用過程中與酸液接觸,造成管道腐蝕漏酸現(xiàn)象。搪玻璃管能耐各種濃度的硫酸,但是一般使用壓力不超過1.0MPa,設(shè)計(jì)溫度范圍為-20~200℃,見HG/T 2130《搪玻璃管》。

3. 工程應(yīng)用

某管道輸送濃硫酸、常溫,輸送壓力低于1.6MPa,選用了PVC/FRP管道;輸送壓力高于1.6MPa,選用了CPVC管道。如果使用PP或PE管,在室外架空,陽光暴曬下會(huì)很快老化。