螺旋埋弧焊接不銹鋼管主要采用一步法和兩步法(預精焊)工藝生產。

螺旋埋弧焊接不銹鋼管一步法生產工藝是采用鋼卷經過拆卷、矯平、對焊、銑邊后進入成型機成型,在大橋上先后完成內、外埋弧焊接,定長切斷成單根鋼管。再進入后續(xù)的檢測和精整工序。即鋼管的成型和焊接在成型的大橋上一次完成。一步法生產螺旋埋弧焊管成型、焊接工序一次完成,設備相對比較簡單、投資少,鋼管規(guī)格適應性較強,經過了多年特別是近20年的改進與完善,通過帶鋼邊沿精確控制、重型銑邊機的應用以及高剛性成型器的開發(fā)等技術改進,以及鋼卷生產質量的提高。一步法生產的螺旋埋弧焊管在尺寸精度和焊縫質量等方面均達到很高的水平,完全可以滿足高鋼級(X80以上)油氣輸送管道用不銹鋼管需求。

在螺旋焊接不銹鋼管兩步法(預精焊)生產工藝,將成型過程與埋弧焊接過程分開獨立進行。第一步:熱軋鋼帶經成型機制成管型后,用CO2氣體保護焊在鋼管內壁進行連續(xù)的預焊。形成預焊的鋼管管坯。第二步:在精焊工作站上進行內、外埋弧焊接,生產出成品鋼管。既通過成型預焊和精焊兩步工序完成鋼管的制造工序。預精焊工藝生產螺旋埋弧焊管,由于成型預焊和精焊分兩步進行,在預焊、精焊設備配置合理的情況下,單臺成型機組的生產效率遠高于一步法。而且,采用預精焊工藝生產過程中可以避免調整管型導致內焊縫受力可能產生的裂紋。但設備比較復雜,對于精焊和高速預焊設備要求的控制精度都比較高,投資也較一步法高。

我國的螺旋埋弧焊管發(fā)展要比直縫埋弧焊管早很多。而且,管道建設需求有力地推動了技術進步和能力提升,焊接不銹鋼管裝備制造企業(yè)也為國家重點工程提供了強大的支撐。我國螺旋埋弧焊管的發(fā)展可以分為三個階段:

第一階段從1958-1970年,螺旋焊管早在19世紀80年代就已經出現(xiàn),直到1958年研究出內外雙面焊接工藝技術后,螺旋焊接不銹鋼管在世界范圍內才得到發(fā)展。我國螺旋縫埋弧焊管起步于1958年,從蘇聯(lián)引進一套ф650mm螺旋縫埋弧焊管機組,1959年投產,僅能生產單面焊螺旋焊管,設計年產能4萬~7萬噸。到1965年才首次實現(xiàn)雙面焊接,1966年為四川天然氣輸送干線生產了我國第一批φ630mm和φ529mm螺旋縫雙面埋弧焊管。國內螺旋焊管在80年代之前,一直采用的都是蘇聯(lián)發(fā)明的活套坑式儲料方式,實現(xiàn)連續(xù)生產。1970年,大連起重機廠在沙市鋼管廠首先應用飛焊車技術,螺旋埋弧焊管的制造技術和質量水平有了明顯提高。

第二階段從1970-2000年,隨著石油工業(yè)的發(fā)展和管道建設的需求,從80年代開始我國陸續(xù)建成了幾個焊管企業(yè),形成了以寶雞石油鋼管廠、華北石油鋼管廠、遼陽石油鋼管廠、勝利石油鋼管廠、資陽

石油鋼管廠和沙市石油鋼管廠為主的制管企業(yè),這些企業(yè)提供了當時幾乎包括陜京一線在內幾乎國內所有的油氣輸送管線用螺旋鋼管。20世紀90年代后期隨著改革開放的深入,經濟高速發(fā)展對于鋼管的需求量越來越大,民營鋼管企業(yè)也得到了快速發(fā)展,北方以大邱莊、滄州為代表,南方以金洲、玉龍等為代表的企業(yè)建設了多條螺旋埋弧焊管生產線,使我國的螺旋埋弧焊管生產線達到100條左右的規(guī)模。在長輸管道和城市管網(wǎng)以及樁管等各個領域廣泛使用,基本滿足了國內經濟發(fā)展的需求。

第三階段從2000年至今。隨著管道建設要求的不斷提高,特別是西氣東輸一線和西氣東輸二線管道建設,螺旋埋弧焊管的鋼級也逐步從X60升級到X70、X80,壁厚也從12mm達到了22mm(X80鋼級)。因此,對于螺旋焊管機組要求越來越高,也推動了螺旋焊管工藝裝備高速發(fā)展。

在國家經貿委的領導和中國石油天然氣集團公司的組織下,承擔西氣東輸工程制管任務的螺旋鋼管廠都進行了大規(guī)模的技術改造。通過新建和技術改造,大大提高了高標準螺旋焊管的制造能力和產能。西氣東輸大口徑螺旋焊管機組具有以下主要性能和特點:

制管機組從拆卷、矯平和鋼板對焊最大通過鋼帶寬度達到2m,厚度達到20mm,后續(xù)改造達到25.4mm(X80鋼級22mm);全部配備了重型銑邊機(多數(shù)機組是雙銑邊機),可以對鋼帶邊緣進行焊接坡口銑削加工,并可在很大程度上減少月牙彎的影響,滿足厚壁鋼管成型、焊接要求;成型器的成型能力十分強大,可以滿足X80鋼級ф1420mmx22mm大口徑高強度螺旋焊管精確成型的要求;改進了內外雙絲埋弧焊接設備,可以焊接厚度達25.4mm的鋼管;配置了管端擴徑和焊縫自動打磨設備,以提高鋼管管端的尺寸精度;配置了鋼板或管體分層超聲波自動探傷、水壓試驗后焊縫超聲波探傷和X射線工業(yè)電視探傷和管端拍片檢驗設備,全面滿足了無損檢測工藝配置要求;配置了強大的精整設備和2000t水壓試驗機,適應大口徑高強度鋼管加工檢驗要求;建立了計算機化的質量信息系統(tǒng);建設了鋼管外防腐和內涂層作業(yè)線。通過這些技術裝備的不斷改進,使我國螺旋焊管的技術水平大大提高,也大大推動了螺旋焊管在油氣長輸管道的應用,西氣東輸一線、二線、陜京二線、三線以及后續(xù)的中俄東線等大口徑天然氣輸送管道螺旋焊管應用比例超過了50%。

在螺旋焊管高速發(fā)展階段,我國螺旋焊管的裝備制造能力也得到了高速發(fā)展,設計研究和制造螺旋焊管的企業(yè)主要有西安重型機械研究所、太礦設計院、太重、西北機器、沈陽東基等設計制造企業(yè)。最具代表性的裝備有:

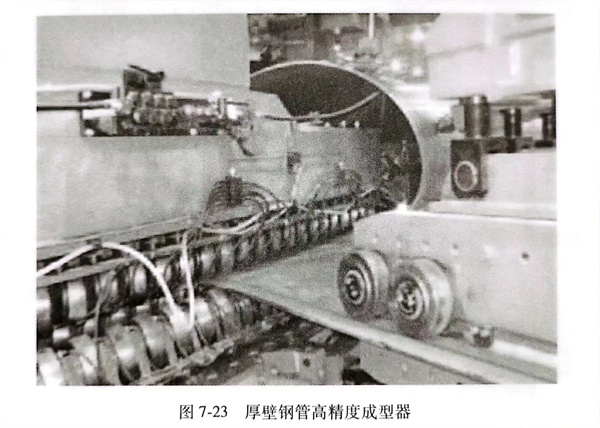

(1)厚壁鋼管高精度成型器:在生產實踐中技術人員經過反復實驗總結發(fā)現(xiàn),只要螺旋焊管成型器剛性好、控制精度高,成型后的管體也可以達到非常好的精度。在渤海裝備華油鋼管公司(原華北石油鋼管廠)與太重合作于2001年開發(fā)出了首臺新型成型器,該成型器不僅剛性好、精度高,而且改進了二號輥的壓下和調整方式,成型小輥也采用了軸承輥,同時,進行了首次φ1016mmx14.7mmX70螺旋焊管的試制,實現(xiàn)了鋼管的精確成型,成型后的鋼管殘余應力控制良好,實驗鋼管所取的環(huán)切試樣開口均為負彈復。在此基礎上開發(fā)了新的西氣東輸螺旋焊管生產線使用的成型器。該成型器對X70鋼級板材的成型能力為ф1650mmx20mm,經后續(xù)改造其成型能力X80鋼級φ1422mm鋼管壁厚達到22mm,螺旋焊管的制造能力有了質的飛越。

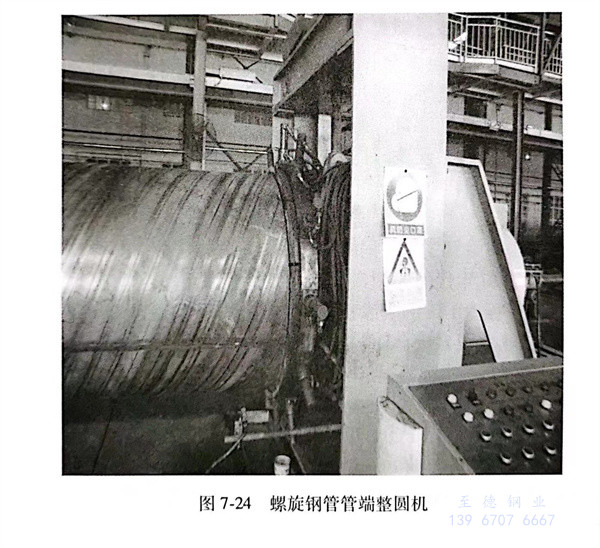

(2)螺旋鋼管管端整圓機:采用管端擴徑工藝提高螺旋焊管尺寸精度,國內沒有先例。管端擴徑只在管端進行,不能采用太大的擴徑率,還要在擴徑區(qū)與未擴徑區(qū)之間設置過渡區(qū)。選擇合理的擴徑參數(shù)是成功的關鍵。原華北石油鋼管廠和天水鍛壓合作于2000年研制出第一臺管端擴徑機。利用首臺樣機研究了鋼管在不同擴徑量時的變形規(guī)律。在西氣東輸所有螺旋鋼管生產廠家推廣。高精度成型和管端擴徑技術的結合,使鋼管的外徑控制達到了前所未有的水平。管端直徑公差減少到2mm以內,圓度也有明顯改善。為現(xiàn)場施工對焊創(chuàng)造了良好條件。

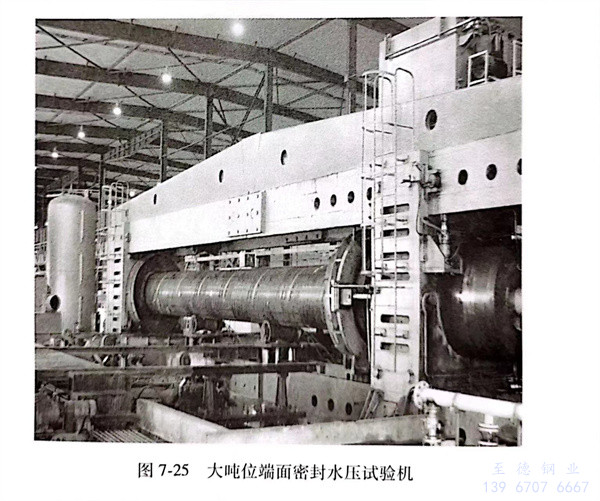

(3)大噸位端面密封水壓試驗機:早期的水壓試驗機基本采用端面密封,采用麻辮作為密封材料容易泄漏,而且需要經常更換。后期有采用徑向膠圈密封技術,但膠圈也需要經常更換,更換也非常困難。華北石油鋼管廠在鋼管水壓試驗機上首次使用了端面膠圈密封,并采用電液比例控制替代原有的機械式端面水壓、油壓平衡裝置,大大提升了端面密封膠圈的使用壽命(一對密封膠圈可試壓超過100根鋼管),降低了鋼管水壓過程中造成的壓彎。現(xiàn)在國內生產的水壓試驗機幾乎都采用了新型的電液比例控制技術,控制精度非常高。螺旋焊管生產線配置的水壓試驗機達到甚至超過2000t。

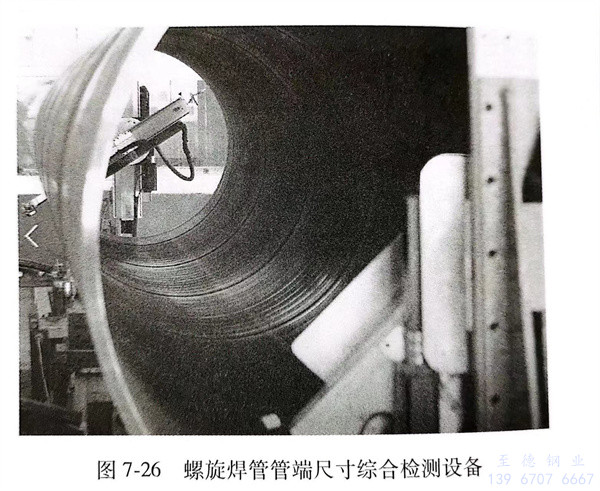

(4)螺旋焊接不銹鋼管管端尺寸綜合檢測設備:隨著管道建設現(xiàn)場對焊施工的技術進步,越來越多地采用全自動化焊接和檢測,對于鋼管管端尺寸精度要求越來越高。多個鋼管生產廠家都采用了管端尺寸綜合檢測設備,該設備由高精度激光測距傳感器、激光視覺傳感器、精密機械執(zhí)行機構等組成,通過激光視覺圖像處理、數(shù)據(jù)空間擬合、鋼管宏觀尺寸模型分析,自動測量鋼管管端上下坡口角度與長度、鈍邊高度、周長、不圓度、長短軸位置等。通過大口徑鋼管宏觀尺寸不依賴于人的全自動測量,避免了由操作技巧、讀數(shù)等帶來的測量人工誤差,提高了大口徑鋼管管端宏觀尺寸測量精度、數(shù)據(jù)可靠性、客觀性。可實現(xiàn)多維度分析,為基于大數(shù)據(jù)分析的產品質量管控、工藝改進提供數(shù)據(jù)支撐。同時為現(xiàn)場對焊提供了數(shù)據(jù)支持。

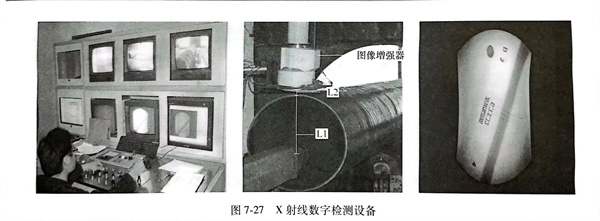

(5)X射線數(shù)字檢測設備:90年代的X射線焊縫在線檢測采用圖像增強器、模擬攝像機。目前領先的焊管制造企業(yè)已經大量采用平板DR數(shù)字成像技術代替?zhèn)鹘y(tǒng)X射線工業(yè)電視系統(tǒng)與X射線拍片。相比于基于影像增強器的X射線工業(yè)電視系統(tǒng),DR技術在檢測靈敏度、檢測效率、輻射劑量等方面更具優(yōu)勢。DR檢測靜態(tài)靈敏度可達到1.2%,遠超過API5L及GB/T9711等標準規(guī)定的拍片或圖像增強器2%靈敏度要求,DR檢測動態(tài)靈敏度可達到2%,遠超過API 5L及GB/T 9711等標準規(guī)定圖像增強器的4%靈敏度要求。DR數(shù)字成像也推動了X射線自動評片系統(tǒng)的研制。

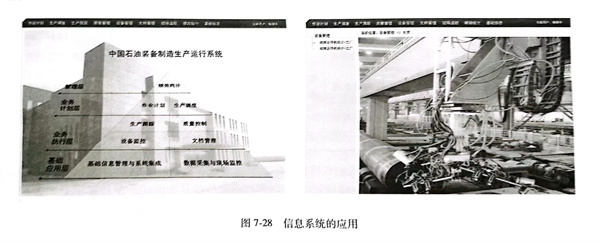

(6)信息系統(tǒng)的應用:隨著信息技術和通信技術的發(fā)展,螺旋焊管機組信息化也得到了迅速發(fā)展,華油鋼管公司和清華大學信息中心從2003年開始合作研發(fā)焊管生產信息管理系統(tǒng),經過了16年的研發(fā)和不斷改進,形成了具有自主知識產權的焊管生產信息管理系統(tǒng)(MES),該系統(tǒng)擁有強大的軟件整體架構能力,功能邏輯清晰,模塊化開發(fā)設計,數(shù)據(jù)庫統(tǒng)一分層管理,形成了一套從卷板、銷售、生產、理化試驗、質量分析、發(fā)貨管理、多種文字質證書、碼單、生產檢驗中英文報告實時導出的全生命周期一體化、信息化管理的完整體系,經過多年運行系統(tǒng)穩(wěn)定可靠,為精益生產、精益管理、智能制造提供大數(shù)據(jù)支撐。

鑒于我國的工業(yè)基礎,螺旋埋弧焊管的一步法完全基于國內設備,得以率先發(fā)展,低應力成型和殘余應力控制、管端擴徑和無損檢測等技術、高韌性焊絲焊劑的應用,使我國螺旋焊管的質量大大提高,鋼級從低到高(X90),壁厚從薄到厚(22mm),管徑從小到大(3040mm)。但由于螺旋焊管對焊縫要求越來越高,兩步法獲得高速發(fā)展,雖然目前與國外相比較,還需改進,但總體上,螺旋埋弧焊管裝備基于中國自己的力量。如今,我國已有多套螺旋焊接不銹鋼管機組已經具有X80鋼級ф1422mmx22mm的生產能力,其中相當一部分可采用預精焊工藝生產。多條生產線進行了信息化改造,建立起電子化的質量信息系統(tǒng),提高了質量保證能力。螺旋焊管已經批量供應了X80鋼級ф1422mmx21.4mm高鋼級管線鋼管,并已經進行了X100、X120鋼管試制。在其他的行業(yè)中螺旋焊管以其特有的優(yōu)勢也得到了廣泛應用,番禺珠江鋼管生產出了長達130m的樁基用管。在城市建設中大口徑的輸水管道的直徑也超過了3m。經過了多年的發(fā)展特別是近20年的飛速發(fā)展我國的螺旋焊接不銹鋼管不僅滿足了國民經濟發(fā)展的需求,還大量出口到世界各地。