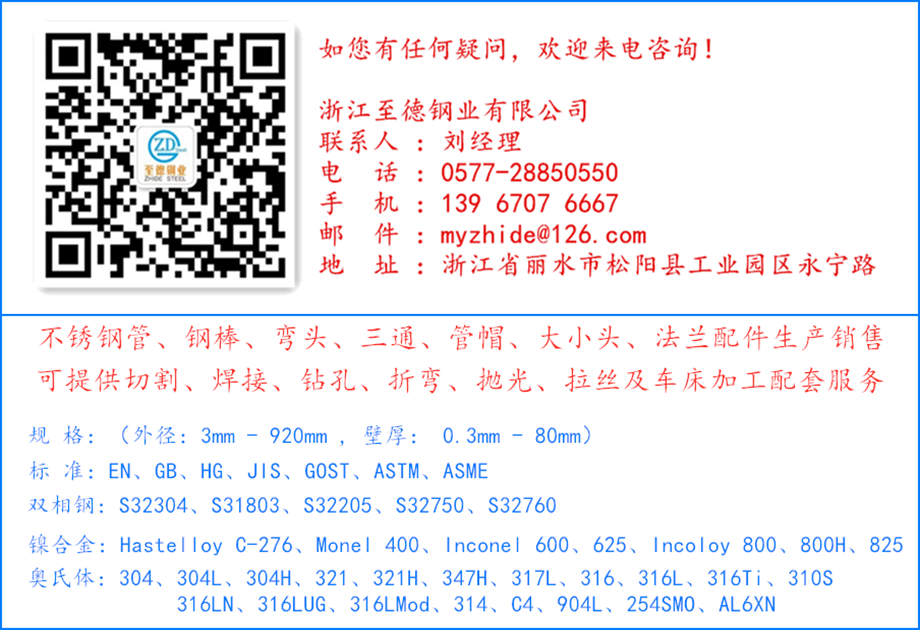

直縫埋弧焊接不銹鋼管的制造工藝有UOE成型、JCOE成型、RBE成型等,見圖7-13。這些工藝各有特點。

UOE機組鋼管成型質量好,機組效率高,產能高,但機組投資大,更換規格需要時間長,模具也較多,因此,非常適合單一規格大批量生產。RBE機組是三輥輥彎成型,成型鋼管質量較好,設備投資較UOE機組低,更換產品規格方便,中小批量鋼管生產適用性強。但由于RBE機組受到上輥直徑和撓度限制,而且鋼管板邊多采用后彎形式,雖然采用了上輥撓度補償等技術進行了改進,在生產壁厚不是太大的鋼管時質量也很好,但對于厚壁和大厚徑比的中、小規格鋼管很難滿足生產要求。JCOE成型為漸進式成型,成型質量好,成型后管體采用擴徑工藝后,鋼管的形狀也完全能夠滿足長輸管道用鋼管需求。投資較UOE機組低,更換規格時間短,需要的模具也少。JCOE機組對于鋼管批量、壁厚和管徑變化的適應性最強。目前,我國長輸管線用直縫埋弧焊接不銹鋼管的主流工藝是JCOE成型法。

自1998年番禺珠江鋼管公司引進二手1829mm HM設備以來,我國直縫埋弧焊接不銹鋼管生產技術飛速發展。為了滿足西氣東輸工程建設的需要,原國家經委將大直徑直縫埋弧焊管國產化列為“十五”期間重大技術設備攻關專題項目,由渤海裝備巨龍鋼管公司(原華北石油鋼管廠巨龍鋼管公司)負責研制,通過與中國石油管材研究所、舞陽鋼廠和鞍山鋼鐵公司一起開始進行X70針狀鐵素體管線鋼、寬厚鋼板及鋼管的研制,在不到一年的時間快速實現了國產化,各項性能指標與國外等同。渤海裝備巨龍鋼管公司共為西氣東輸工程生產直縫埋弧焊管14.8萬噸,此外還生產了X60鋼級ф508~914mm,最大壁厚達28mm十多種規格的場站用管,滿足了工程需要,打破了我國不能生產長輸管線用直縫埋弧焊接不銹鋼管的歷史。

渤海裝備巨龍鋼管公司大直縫生產線的建設也帶動了直縫焊接不銹鋼管制管裝備的進步和發展。巨龍第一條生產線根據國內當時的設備制造技術水平,采用了菜單式引進方式。對于國內在技術和制造能力都不成熟的設備整機進口如:JCO成型機、浮動式高精度銑邊機、機械式擴徑機、水柱耦合式超聲波探傷設備、多絲內外焊接設備等;對于國內加工能力具備但技術水平較低的設備采用技術和部分關鍵部件引進,其他部分國內加工的分交方式,如:板邊預彎機、大功率連續式預焊機等;對于技術裝備國內都比較成熟的設備由國內制造,如:水壓試驗機、管端倒棱機、X射線檢測設備以及生產線其他輔助設備。在保證整條生產線達到世界先進水平的同時,建設費用大幅降低。后續國內多條JCOE直縫生產線的建設也都借鑒了這種方式。

該生產線的成功建設也推動了國內大口徑直縫埋弧焊接不銹鋼管生產線建設,并且帶動國內設備制造廠開始了直縫生產線設備的國產化研制。通過國內制管企業和設備制造廠的聯合攻關,目前,JCOE直縫生產線的主機大多數已實現了國產化,推動我國直縫制管裝備國產化的企業主要有黃石鍛壓、天水鍛壓、西北機器、沈陽東基、哈爾濱焊接研究所和湘潭華進等生產廠家。其中最具代表性的主要有:

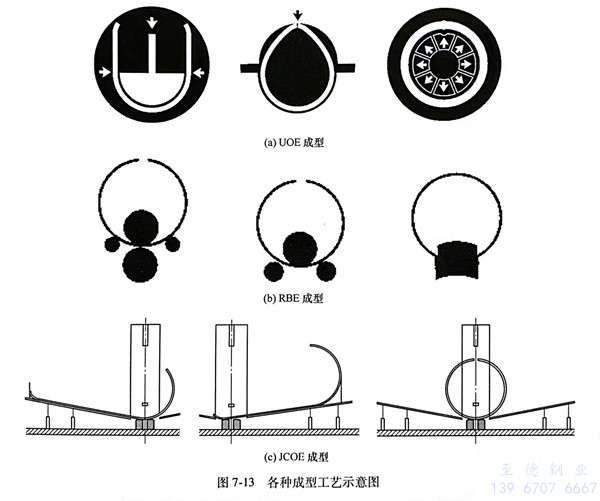

(1)預彎機:PB16000~32000kN數控預彎機由兩臺可相對移動的下動式開式壓力機組成。在數控系統和電液伺服系統控制下,每臺壓力機的兩油缸單元同步驅動下模梁運行,定位精度0.10mm。優化的模具曲線使預彎邊有效弧長最大化。壓制力可達32000kN,預彎全過程自動化運行。

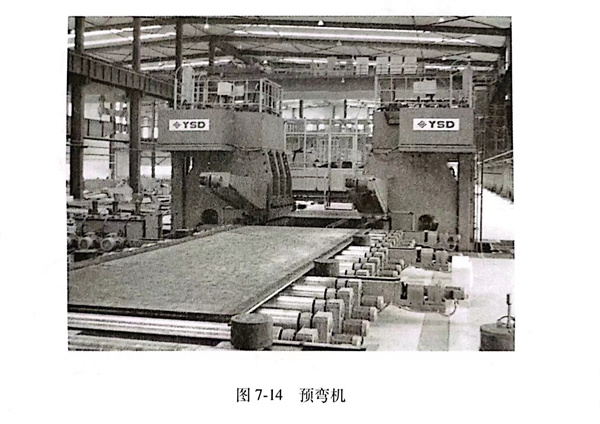

(2)成型機:成型壓力機的成型壓力目前已達6500t,已經完全可以滿足直縫焊管生產的需求,達到了國際先進水平。該機采用15點獨立加凸補償系統,可在全長范圍內補償板料的同板差,可精確控制鋼管幾何形狀和開口量、徑錯等關鍵指標,同樣配置了進料阻尼輥和接料臺,以減小鋼板劃傷和噪聲。在6500t滿負荷壓下力時壓下量的控制精度誤差小于0.1mm,工作速度達到了13mm/s,應用工藝軟件優化的工藝參數,成形次數少,鋼管圓度高。實現了大直縫焊接不銹鋼管成型全過程高精高速自動化。成型后的鋼管橢圓度可控制在3mm之內。黃石鍛壓機床廠的鋼管成型設備已有多臺銷往國內、外,目前,國內新建成的JCOE機組絕大多數都采用國內成型機。

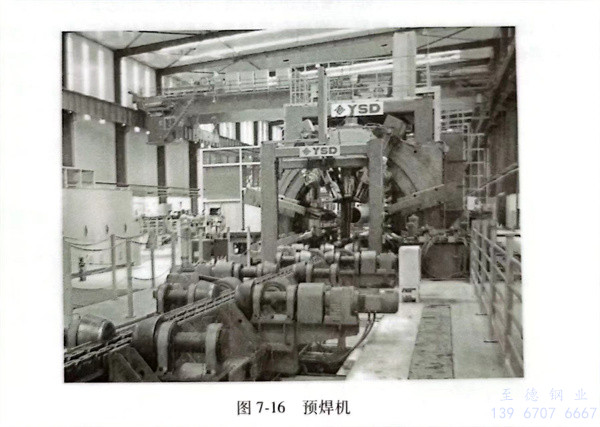

(3)預焊機:TWC150~400kN數控預焊機采用全數字實時控制電液伺服合縫輥。在合縫預焊的過程中,根據激光跟蹤系統顯示的錯邊誤差與合縫間隙,通過數控系統實時調整電液伺服合縫輥,在負載條件下糾正錯邊量與合縫間隙。極大降低了停焊的概率和焊后人工修補量,大直縫焊管合縫預焊實現了優質高效。

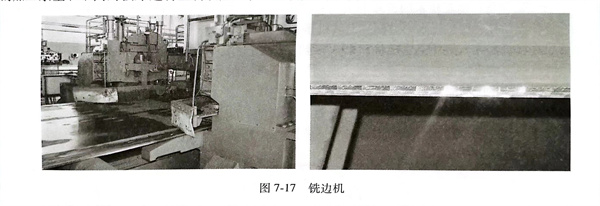

(4)銑邊機:新型的PFM90/800型的鋼板銑邊機雖然重量減輕了約30%,但在裝機容量保持不變的情況下所能加工的鋼板壁厚達到了40mm,最大加工余量可達25mm,且設備可根據不同的鋼材等級、不同的加工余量、不同的板厚進行全自動加工,可見其已有較高的智能處理的能力。

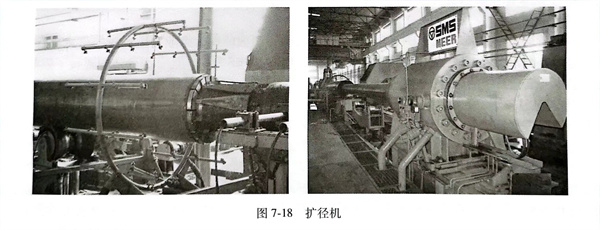

(5)擴徑機:新型的機械擴徑機也在控制和結構方面均得到了改善。一是將擴徑拉桿分為了三段,將長度從整體的18m直接降到了拉桿13m、油缸活塞桿2.5m和擴徑頭拉桿2.5m,大大降低了細長拉桿的制造難度。且在拉桿聯結方式上進行了改進,便于擴徑頭和拉桿更換,并且在螺母與螺桿間加上了作為易損件的螺紋護套,有效地對拉桿進行了保護。二是在擴徑頭各模具塊的導向方面進行了改進,在模具的前后都設置了徑向導向鍵,可保證模具塊與錐體各面的充分結合,減少對模具的偏磨,又由于滑動面較緊密的結合而降低了擴徑油的消耗量。

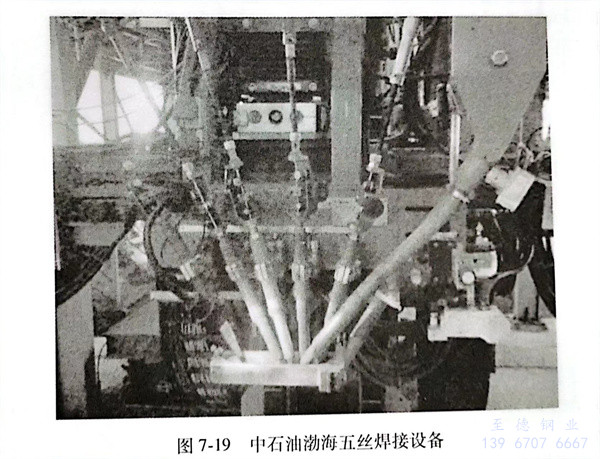

(6)焊接設備:參考德國U&S公司斯柯特接法以減少焊絲之間的干擾,國內焊接設備集成研究成果顯著,先后開發出了四絲焊和五絲焊接設備,采用數字控制,可以直接記錄焊接參數,進行焊接過程的監控、記錄,可有效保證對焊接質量的控制。哈爾濱焊接研究所成功地進行了內、外焊設備開發工作,近幾年就已銷售各種多絲內、外焊接設備100多套。

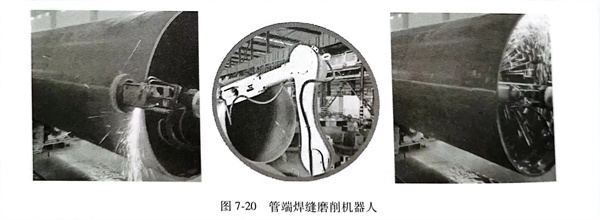

(7)焊管輔助設備:隨著技術的進步和人力資源成本的提高,我國焊管企業把越來越多的精力投入到提高工藝裝備自動化和信息化水平方面,尤其機器人應用越來越廣泛。早期僅有寶鋼UOE生產線引進了引、熄弧板焊接機器人,近年來,噴標機器人得到了廣泛應用,管端焊縫磨削機器人和管端幾何尺寸激光自動檢測機器人的研發也取得可喜進展,如渤海裝備研究院研發的管端焊縫磨削機器人,在工業機器人上安裝焊縫檢測系統和磨削機構,可對焊管管端內外焊縫進行三維自動檢測,自動獲取焊縫形貌特征數據,智能化地規劃機器人磨削運動軌跡,進行自動磨削。隨著技術進步和研發的深入,機器人將會更廣發的應用于焊管生產線的工藝裝備上,對于提高生產效率和產品質量將會產生巨大推動作用。

(8)焊管裝備信息系統:隨著信息技術的飛速發展,國內的焊管企業在生產線的信息化建設方面投入了大量的人力、物力,國內的多條生產線都建設了ERP、MES系統,還有部分企業建設了物聯網系統,并實現了多個信息系統的融合,這些信息系統的建設不僅實現了從材料到成品鋼管的生產全過程的監控,為鋼管生產提供持續的質量保證,而且為滿足客戶管道全生命周期管理提供了有力的質量數據支持。同時,大大提升了制管企業的生產和經營管理水平。隨著這些信息系統的深化應用和底層數據采集裝備的不斷完善,必將對我國制管企業質量控制和高效生產組織產生重大影響。

經過了近20年的發展,中國的大口徑直縫埋弧焊接不銹鋼管從無到有,并通過引進、消化、吸收和改進,除個別加工和無損檢測設備的能力和精度與國外比較還有一定差距外,國內已經具備了絕大多數主機設備的制造能力,大口徑直縫焊接不銹鋼管生產線全線設備的配套制造能力,已經可以滿足我國中國大直縫生產線建設的需求。目前,國內大口徑埋弧焊管生產線除寶鋼是全套引進的UOE設備,沙市鋼管、中油寶世順等采用部分關鍵設備引進模式建設外,后續建設的近30條生產線主機設備基本都是國內制造的。

大口徑直縫埋弧焊焊接不銹鋼管生產線的建設也帶動了管線鋼寬厚板的研制和鋼管制造能力的提高,我國管線鋼寬厚板從2002年開始僅能夠生產幾萬噸的水平,發展到每年可以提供上千萬噸鋼板。用于油氣輸送管道鋼管已經實現了X80直徑1420mm大批量用于中俄東線。X90、X100、X120高鋼級鋼管也已經完成了工業性試驗。在海洋輸送鋼管、酸性環境服役鋼管和低溫鋼管(服役溫度-45℃)等特殊服役環境鋼管也完全可以滿足我國管道建設的需求,并有部分實現出口。另外,在海工(隔水管)、建筑等其他行業用管也取得了長足進步。