焊接區(qū)域的內(nèi)表面(產(chǎn)品側(cè))和外表面都應(yīng)進行焊接評定。對不銹鋼管道的內(nèi)部檢查需要進行規(guī)劃,以確保在系統(tǒng)關(guān)閉期間可以定期進行檢查。

對照AWS D18.3等標準對不銹鋼管道焊縫的外表面進行目視檢查,可以確定這些焊縫是否達標。如果外表面僅勉強符合要求,則需要對焊縫的內(nèi)表面進行檢查。如果需要,可以在目視檢查外,再使用著色滲透探傷法來檢測表面缺陷或裂紋。

采用AWS D18.1標準對儲罐、容器和其他設(shè)備的焊縫進行目視檢查,可以確定角焊縫和對接焊縫是否合格。

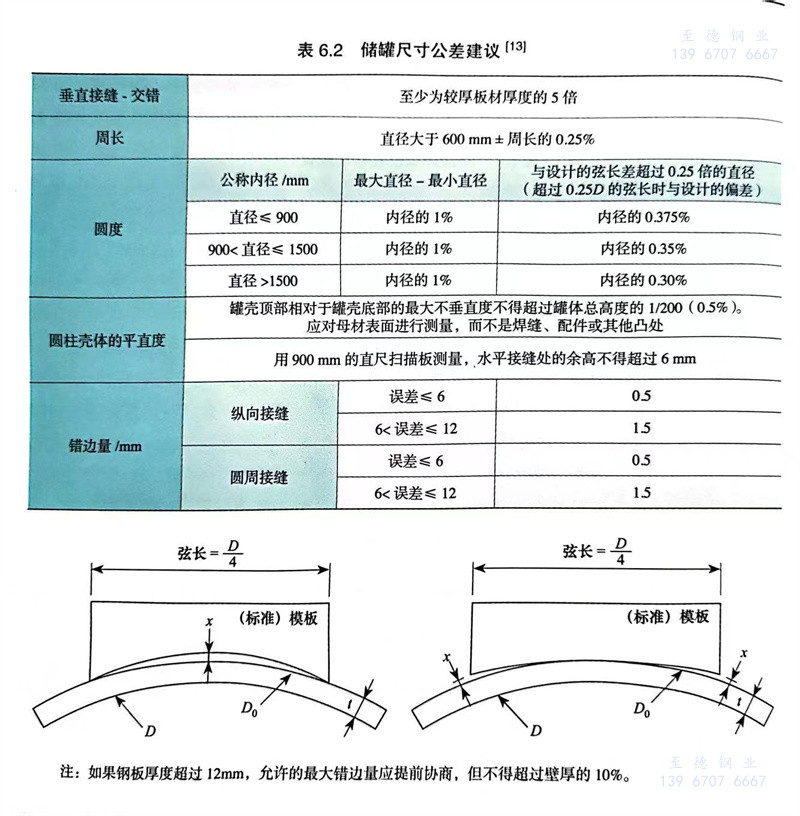

除AWS D18之外,根據(jù)制造商和買方之間的協(xié)議,還可以使用表6.1的焊接外現(xiàn)驗收標準。

①. T表示管道壁厚。

②. 第35號歐洲衛(wèi)生設(shè)備設(shè)計指南第5級或AWS D18.1第3級規(guī)定的顏色。

③. 氧化物通常是鋁、鈣和硅的熔渣氧化物。主要的擔憂是它們可能會成為微生物的藏身之所。

應(yīng)按照6.2.2節(jié)描述的標準對焊接熱回火色進行評估。

在工藝管道系統(tǒng)的制造和安裝過程中,可以通過“管道鏡”或類似裝置來檢查管道盲區(qū)手工焊接質(zhì)量。如果某焊縫被認為不符合要求,可移除有問題的不銹鋼焊管,直到整個系統(tǒng)的焊縫都符合標準。拆除、更換有缺陷的材料以及重新檢查管道系統(tǒng)的費用應(yīng)由安裝供應(yīng)商承擔。

焊縫內(nèi)表面的管道鏡檢查或其他檢查的照片/視頻記錄提供了有用的質(zhì)量記錄,但光學影像與直接目視檢查的外觀存在差異。對于薄壁管來說,可以采用X射線探傷或超聲波檢查。

每個焊工應(yīng)檢查所焊接的每一條焊縫。焊接主管應(yīng)對每個焊工的代表性樣本焊縫進行檢查,以驗證工作是否令人滿意。

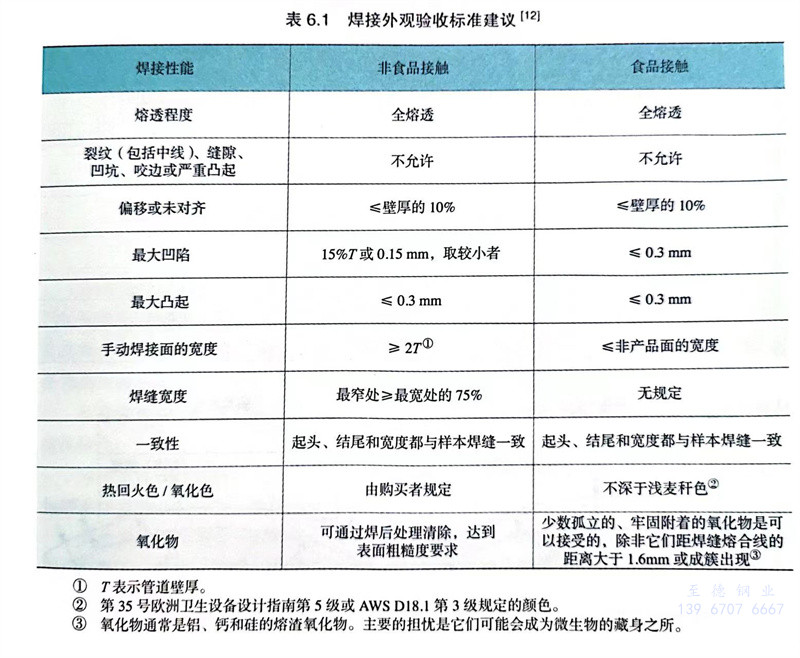

根據(jù)制造商和買方之間的協(xié)議,儲罐可以采用表6.2中的尺寸公差。