一、基本情況

包鋼60mm PQF連軋管機組設計能力為年產無縫鋼管62萬噸,產品外徑ф244.5~457mm,壁厚6~60mm,長度6~15m。該機組2010年開工建設,2012年8月建成投產,由中冶京誠做工廠設計,熱軋線的主要設備由德國梅爾公司和意大利因西公司設計制造。該生產線主要產品為石油套管(產量占全部熱軋產品的50.3%),其他產品為高壓鍋爐管、機械結構管、管線管、氣瓶管和石化用管等。在石油套管中,高合金高抗腐蝕系列套管、高抗硫系列套管、3Cr抗腐蝕系列套管、高鋼級套管等高合金含量、高附加值的套管又占了主要部分。

二、工藝流程

工藝流程:合格管坯→鋸切→冷定心→環(huán)形爐加熱→高壓水除磷→穿孔→吹硼砂→穿芯棒→高壓水除鱗→PQF 連軋→脫管→高壓水除鱗→定徑→冷卻→定尺鋸切→人工內外表面檢查→噴標→收集入庫。

三、主要工藝設備參數(shù)及性能特點

1. 環(huán)形加熱爐

環(huán)形爐由LOI天津公司設計及制作。環(huán)形加熱爐主要參數(shù)包括:

管坯直徑:ф350、φ390、φ430;

環(huán)形爐中徑:50m;

爐底寬度:5.3m;

最大加熱長度:5.0m;

最大坯重:5665kg;

最大加熱能力:220t/h;

最大裝出料節(jié)奏:100p/h。

2. 錐形輥穿孔機

該機組采用立式導板錐形輥穿孔機,穿孔輥直徑1500mm。由于本機組采用的管坯重量較大,為方便管坯咬入,防止前卡事故,在前臺設置了管坯預旋轉裝置,大管坯在推鋼機推入軋輥前在預旋轉的驅動下旋轉起來,這樣很大程度改善了咬入條件,減少了事故,提高了軋輥壽命。穿孔機主要參數(shù)包括:

最大軋輥直徑:1500mm;

最大出口速度:0.8m/s;

最大軋制力矩:2500kN·m;

主電機功率:7000kW×2臺;

主電機最大轉速:600r/min。

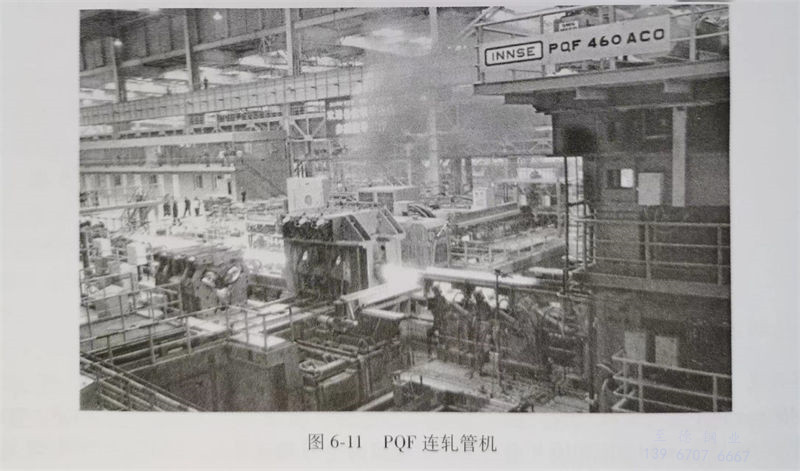

3. PQF連軋管機

PQF連軋管機組為5機架的軸向換輥連軋管機,優(yōu)點是隧道式筒形牌坊剛度及強度好,傳動布置緊湊,軋制穩(wěn)定性好。每架軋機的三個互成120°的軋輥安裝在獨立的軋制單元一軋輥小機架內,安裝在隧道上的伺服液壓小倉,可以對軋輥輥縫進行同步調整也可以單獨調整,即采用了輥縫自動控制系統(tǒng)(HCCS),從而保證了軋制質量,另外,該連軋管機在生產過程中采用了工藝過程控制系統(tǒng)(PSS),實現(xiàn)了溫度補償、咬入沖擊控制、錐形芯棒伺服和頭尾削尖等功能。

由于該機組軋制節(jié)奏較慢(最快40秒/支),只有在線穿芯棒方式,不設預穿線,減少了芯棒在線數(shù)量,減少了芯棒與毛管接觸時間,減少了毛管的溫降,提高了芯棒壽命,節(jié)省了設備投資。

PQF連軋機主要參數(shù)包括:

荒管外徑:Φ322mm,φ403mm,ф482mm;

軋輥直徑:φ1100mm;

最大入口速度:1.5m/s;

最大出口速度:4.0m/s;

最大軋制力:600kN;

最大軋制力矩:250kN·m;

電機功率:1號和4號機架各3×800kW,2號和3號機架各3×1000kW,5號機架3×400kW;

限動力:3000kN;

限動電機功率:500kW×6臺;

限動最大前進速度:4.5m/s;

限動最大返回速度:4.5m/s;

軋制中限動速度:0.9~1.5m/s。

4. 定徑機

采用12架三輥式定徑機,每架都有一臺電機驅動,機架采用傘齒輪內傳動結構,在機架外有一根傳動軸通過聯(lián)軸器與12架組合式的減速器相連接,奇偶架的電機前后排上下兩層排列,整個定徑機布置緊湊。對于參與變形少的機架個數(shù)的生產規(guī)格來說,設置了空過的傳輸機架,根據(jù)不同的規(guī)格,傳輸機架的個數(shù)不同,傳輸機架在傳動裝置的驅動下能將鋼管平穩(wěn)輸送給定徑機出口輥道。該機組在定徑機前設置了高壓水除鱗裝置,提高鋼管的外表面質量,延長軋輥壽命。

定徑機主要參數(shù)包括:

軋輥名義直徑:Φ950mm;

機架間距:840mm;

入口鋼管速度:0.5m/s;

出口鋼管速度:1.5m/s;

電機功率:350kW×12臺;

電機轉速:200~600/1200r/min。

四、機組的創(chuàng)新點

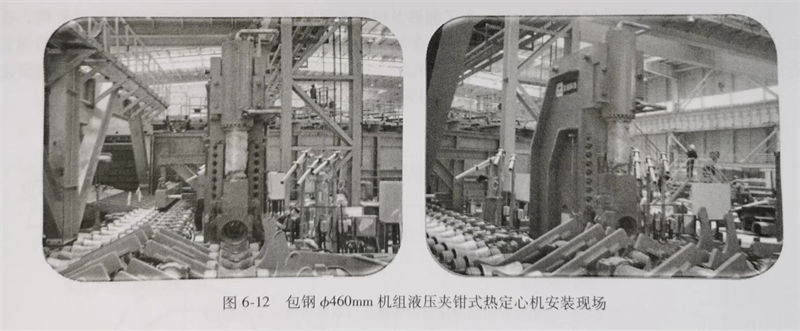

1. 在線設置管坯尾定心機

在熱軋管工藝中,為了改善鋼管尾部形狀、減少鋼管切尾損失,降低工具消耗,保證鋼管內表面質量,管坯尾定心的作用也越來越受到生產企業(yè)的重視。

包鋼新近建設的Φ460mm熱軋無縫鋼管機組中,環(huán)形加熱爐與穿孔機之間均在線設置了由中冶京誠設計制造的液壓夾鉗式管坯尾端熱定心機,如圖6-12為包鋼φ460mm機組液壓熱定心機的安裝現(xiàn)場。

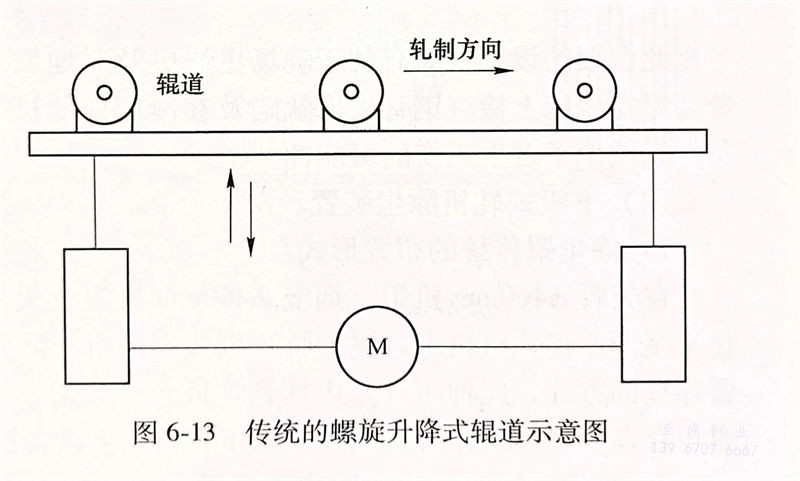

2. 脫管后輥道定位塊式升降輥道

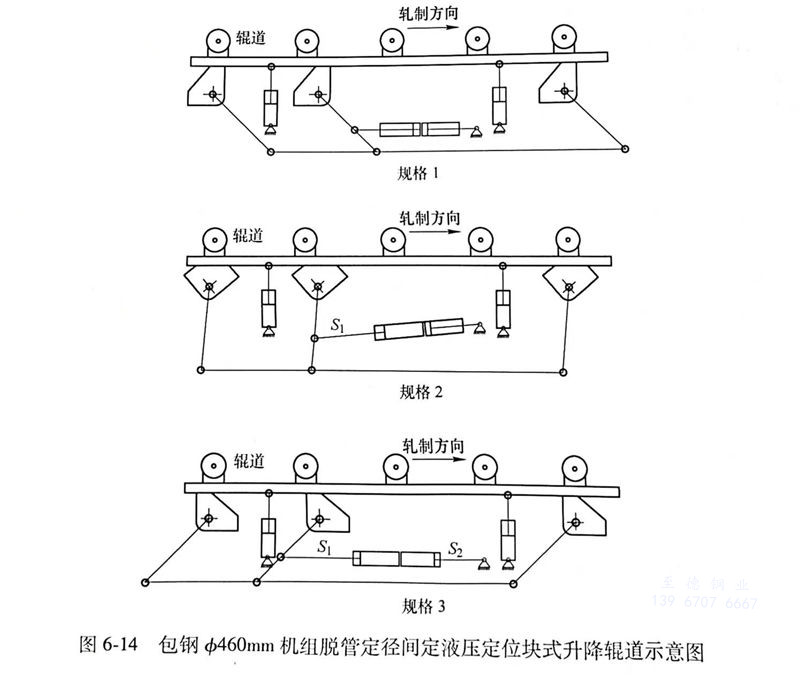

在國內已建成的ф460mm機組中,脫管機后輥道升降輥道全部為螺旋電動升降式,其結構示意如圖6-13所示;它是利用電機帶動螺旋升降機來調整輥道面的標高以適應不同外徑的荒管。但此機構的現(xiàn)場工作環(huán)境通常比較惡劣,經(jīng)常伴隨著高溫、潮濕、氧化鐵皮、油泥等,此機構容易發(fā)生脹死、調整困難等情況。

為了應對這一情況,在包鋼φ460mm 機組中設計了一種是液壓定位塊式升降輥道,其結構如圖6-14所示;由于脫管至定徑機間只有φ307.5mm、ф388mm和ф467.7mm三種規(guī)格荒管,所以設計了一種帶有三種不同的接觸面定位塊式調整機構;當對輥道高度調整時,由定位塊調整液壓缸4推動擺桿,通過調整升降臺架下方定位塊的不同接觸面以滿足3種規(guī)格荒管。此輥道調整機構具有結構簡單、受工作環(huán)境影響小、操作簡單、故障率低等等一系列優(yōu)點,可以顯著改善現(xiàn)場維檢人員的勞動強度。

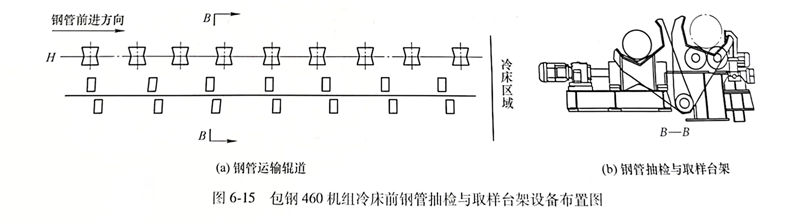

3. 冷床前增加鋼管抽檢與取樣臺架

為了能夠及時發(fā)現(xiàn)熱軋鋼管表面缺陷及方便鋼管熱取樣,在定徑機后、冷床入口前輥道一側增加了鋼管抽樣檢查與取樣臺架,如圖6-15所示。當需要對熱軋的鋼管進行外表面抽檢及頭尾取樣時,人工啟動撥叉將熱軋鋼管撥入到臺架的旋轉托輥上,旋轉托輥轉速預先設定為8r/min和1r/min;外表面檢查使用8r/min而頭尾取樣時使用1r/min的轉速。

此臺架的設置能夠有利于現(xiàn)場更快更及時地發(fā)現(xiàn)熱軋鋼管表面的軋制缺陷、改變了以往操作人員頂著高溫在冷床上檢查鋼管表面缺陷及在冷床兩側進行頭尾取樣,很大程度上改善了現(xiàn)場操作人員的工作條件,減少了發(fā)生工傷的可能性。

4. 下吸式軋機除塵裝置

a. 除塵罩傳統(tǒng)的布置形式

在天管Φ460mm機組、煙寶φ460mm機組及天淮φ508mm機組等類似機組中,無論是在穿孔機抗氧化站尾部、連軋機出入口側、脫管機及定徑機處除塵罩及管道均采用了沿設備上方布置出廠房后與除塵器連接的方式,此種布置方式具有管道布置靈活、管道不易積灰積水、維檢工作量比較少等特點,但同時也存在易阻擋操作員視線、不利于管道其下設備檢修吊運等不利影響。

b. 包鋼Φ460mm機組除塵罩布置形式

在包鋼φ460mm機組中除連軋后、脫管機及定徑機仍采用設備上方布置以外,其他部位均采用在設備下方及兩側布置的方式、風管采用了沿平臺下懸掛、地下直埋的布置形式,能夠避免除塵管道對設備檢修吊運的不利影響、保證操作員視線;但也存在著平臺下懸掛管道易與電纜橋架、介質管線沖突、直埋管道易與其他設備基礎沖突及管道內易積灰積水且難于清理會影響后續(xù)使用效果等問題。

c. 溴化鋰余熱利用裝置

包鋼φ460機組在余熱利用方面是采用了利用環(huán)形爐煙氣余熱的“煙氣型溴化鋰機組”。可以直接利用環(huán)形爐煙氣余熱置換出采暖和制冷用的冷熱水。

該溴化鋰機組具有一些先進的特點:

①. 溴化鋰機組的裝機重量只有94.5t,而如果采用余熱鍋爐其設備重量會達到約300t;節(jié)省三分之二的設備投資;

②. 溴化鋰機組主機安裝在車間±0.0平面上,沒有深基礎,而余熱鍋爐主機的設備安裝標高為-6.8m;安裝主機約需要面積為148.5㎡(長x寬:16.5m×9m)的基礎坑,所以在基建投資上采用溴化鋰機組會比采用余熱鍋爐少得多;

③. 采用煙氣型溴化鋰吸收式冷熱水機組無須另設熱源,冬夏季空調需求能一次滿足,且一次能源均為廢熱利用;

④. 制冷系統(tǒng)的運行費用要比電制冷系統(tǒng)低很多。此外,余熱吸收技術已經(jīng)是一項十分成熟技術,操作也比較簡單便捷,自身維修故障率也比較低;

⑤. 制冷系統(tǒng)的制冷劑為水,是環(huán)保型冷媒,吸收劑為溴化鋰溶液,對人體及環(huán)境也是無害的。