一、基本概況

通鋼磐石鋼管ф108mm精密軋管機(jī)組,2006年3月建成投產(chǎn),原設(shè)計(jì)產(chǎn)能7萬噸/年,現(xiàn)已達(dá)到10萬噸/年。產(chǎn)品主要以中厚壁管為主,兼顧D/S大于28的薄壁管產(chǎn)品,最薄規(guī)格可生產(chǎn)φ159mmx4.5mm的結(jié)構(gòu)及流體管產(chǎn)品;該機(jī)組主要設(shè)備由太原通澤設(shè)計(jì)制造,包括立式穿孔機(jī)、精密軋管機(jī)、12架三輥定徑機(jī)、矯直機(jī)等,軋管機(jī)由濟(jì)南重工設(shè)計(jì)制造,導(dǎo)盤裝配機(jī)構(gòu)被設(shè)計(jì)成既可以裝配導(dǎo)盤也可以裝配 導(dǎo)板的結(jié)構(gòu)形式,可根據(jù)生產(chǎn)的產(chǎn)品規(guī)格或采用導(dǎo)盤或采用導(dǎo)板。

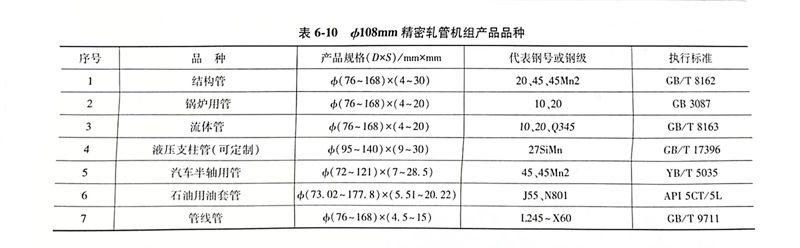

二、產(chǎn)品規(guī)格及品種

以下為產(chǎn)品規(guī)格范圍。

外徑:φ73.02~168.3mm;

壁厚:4~30mm;

長度:6~12.5m。

按照該機(jī)組以主要品種中厚壁為主,適合小批量多品種的生產(chǎn)工藝特點(diǎn),主要生產(chǎn)品種包括結(jié)構(gòu)管、低中壓鍋爐管、流體管、液壓支柱管、汽車半軸管、石油用油、套管、管線管,見表6-10所示。

三、工藝流程

原料剪斷→加熱→穿孔→軋管→高壓水除鱗→定徑→冷卻→矯直→吹灰→切頭尾→渦流探傷(超聲)→水壓→人工檢查→噴標(biāo)→包裝→檢斤→交庫。

四、φ108mm機(jī)組生產(chǎn)工藝及設(shè)備特點(diǎn)

1. 原料采用熱軋圓管坯及連鑄坯

主要管坯規(guī)格有ф110mm、Φ120mm、ф130mm、φ140mm、φ150mm、φ160mm、φ180mm,采用多坯型適用于多規(guī)格靈活生產(chǎn),利用環(huán)形加熱爐進(jìn)行管坯的加熱,加熱溫度均勻穩(wěn)定燒損低,使金屬損耗降低大大降低產(chǎn)品成本。

2. 采用立式錐形穿孔機(jī)

a. 可減少了作用在管坯上的周向剪切力,有利于減少內(nèi)外表面缺陷;

b. 穿孔效率高。穿孔出口速度可達(dá)0.9m/s,穿孔周期短,產(chǎn)量高;

c. 毛管的同心度和壁厚精度高。毛管壁厚不均度可在8%以下;

d. 可實(shí)現(xiàn)大延伸、大擴(kuò)徑量穿孔。延伸系數(shù)可達(dá)4~5,擴(kuò)徑量可達(dá)20%~30%,有利于擴(kuò)大產(chǎn)品規(guī)格;

e. 送進(jìn)角8°~12°電動(dòng)無極調(diào)整及15°的輾軋角,實(shí)現(xiàn)了根據(jù)材質(zhì)及工藝要求進(jìn)行自由轉(zhuǎn)換。

3. 采用精密軋管機(jī)

a. 采用限動(dòng)循環(huán)芯棒軋制,提高壁厚控制精度及內(nèi)表面質(zhì)量;

b. 采用集中減壁新型軋輥設(shè)計(jì)理念,使軋機(jī)最大減壁量可以達(dá)到5mm,而且壁厚精度可以達(dá)到±7%以內(nèi);

c. 導(dǎo)盤裝配機(jī)構(gòu)被設(shè)計(jì)成既可以裝配導(dǎo)盤又可以裝配導(dǎo)板的結(jié)構(gòu),暨軋制薄壁管時(shí)采用軋輥與導(dǎo)板構(gòu)成的孔型模式,以減少金屬被擠入縫隙,造成卡鋼,可生產(chǎn)D/S>30的產(chǎn)品。

4. 采用12機(jī)架微張力定徑機(jī)

a. 根據(jù)生產(chǎn)需要,更換方便、靈活;

b. 采用自主設(shè)計(jì)的三輥定徑孔型設(shè)計(jì)系統(tǒng),較好解決了內(nèi)六方問題。

5. 主要設(shè)備參數(shù)

a. 環(huán)形加熱爐的主要參數(shù)包括:

爐體平均直徑:13.5m;

爐膛寬度:3.5m;

加熱管坯外徑范圍:φ110~180mm;

加熱管坯長度范圍最大:3.2m;

爐子最大生產(chǎn)能力:20t/h;

平均生產(chǎn)能力:15t/h;

管坯加熱溫度偏差:±10°。

b. 穿孔機(jī)的主要參數(shù)包括:

形式:錐形輥立式布置、側(cè)導(dǎo)板;

入口管坯直徑:φ110~180mm;

入口管坯長度最大:3200mm;

軋輥直徑:φ780mm;

喂入角:8°~12°;

輾軋角:15°;

最大出口速度:0.9m/s;

軋制力:2000kN;

軋輥轉(zhuǎn)速:96~136r/min;

電機(jī)功率:2×1250kW;

過載系數(shù):2;

出口毛管外徑:Φ115~195mm;

出口毛管長度最大:7200mm;

頂桿小車速度最大:3.0m/s;

頂桿小車驅(qū)動(dòng)方式:鋼絲繩和卷揚(yáng)機(jī)。

c. Accu-Roll軋管機(jī)組的主要參數(shù)包括:

毛管外徑:φ110~200mm;

毛管壁厚:4.5~30mm;

芯棒總成長度最大:12000mm;

工作段最大長度最大:2500mm;

液壓限動(dòng)速度:0.10~0.30m/s;

限動(dòng)行程小于:2000mm;

循環(huán)芯棒:6支/組。

d. Accu-Roll主機(jī)的主要參數(shù)包括:

主機(jī)軋輥裝置及主傳動(dòng)裝置采用左右臥式布置。

軋輥直徑:φ600~700mm,長度:600mm;

軋輥轉(zhuǎn)速:100~150r/min;

兩軋輥?zhàn)畲箝_口度:600mm;

軋輥軸向調(diào)整:0~80mm;

送進(jìn)角:8°;

碾軋角:5°;

最大軋制力:650kN;

最大軋制轉(zhuǎn)矩(一個(gè)軸):75kN·m;

主電機(jī)(帶水冷卻裝置):Z710-400;

功率(DC):1000kW×2臺(tái);

轉(zhuǎn)速:500/750r/min;

主減速機(jī)速比:4.75。

e. Accu-Roll軋機(jī)后臺(tái)的主要參數(shù)包括:

毛管直徑:Φ110~200mm;

輥道速度:3m/s;

輥道間距:1200mm;

輥道升降高度:+50mm;

扣瓦長度:8160mm;

輥道電機(jī):YGa160S1-16×4臺(tái);

功率:0.48kW;

轉(zhuǎn)速:285r/min。

6. 定徑機(jī)的主要參數(shù)包括

形式:3輥單機(jī)架傳動(dòng);

定徑機(jī)機(jī)架數(shù):12架;

換機(jī)架形式:液壓機(jī)械拉出和換機(jī)架小車,可單獨(dú)更換機(jī)架;

入口荒管外徑:φ110~200mm;

出口鋼管外徑:Φ73~180mm;

出口鋼管最大長度:13000mm;

絕對(duì)總最大減徑量:35mm;

單機(jī)架最大減徑率:3.5%;

軋輥名義直徑:φ380mm。

7. 矯直機(jī)的主要參數(shù)

矯直機(jī)結(jié)構(gòu)采用立式8立柱六輥全傳動(dòng)矯直機(jī)(排列方式為2-2-2,上3下3)。

產(chǎn)品外徑:~180mm;

壁厚:4~30mm;

長度:8000~13000mm;

材料屈服極限:1100MPa;

矯直輥輥距:2900mm;

矯直輥安裝角:33°;

矯直輥角度調(diào)整范圍:30°~36°;

矯直輥開口度:0~240mm。

主傳動(dòng)電機(jī):

功率(DC):160kW;

轉(zhuǎn)速:750/1700r/min;

矯直速度:0.5~1.8m/s;

輥身長度:500mm;

輥喉直徑:Φ400mm。