1. 鐵素體可以降低某些不銹鋼焊縫的裂紋傾向,當(dāng)焊縫的拘束度及焊接接頭尺寸較大時(shí),鐵素體的這種作用更為明顯。在某些介質(zhì)中,0Cr18Ni12Mo2及00Cr18Ni12Mo2型焊縫中的鐵素體對(duì)焊縫的耐腐蝕性能是有害的。除此之外,在大多數(shù)情況下,鐵素體對(duì)焊縫的耐腐蝕性都無(wú)明顯影響。通常認(rèn)為,鐵素體可使奧氏體型焊縫的強(qiáng)度升高,低溫韌性下降,并可能在高溫下轉(zhuǎn)變?yōu)榇嘈缘摩蚁唷?/span>

2. 焊縫中的鐵素體含量一般用磁性檢測(cè)儀進(jìn)行測(cè)量。為保證測(cè)量結(jié)果的重復(fù)性,應(yīng)采用標(biāo)準(zhǔn)方法對(duì)檢測(cè)儀進(jìn)行標(biāo)定。當(dāng)使用經(jīng)標(biāo)準(zhǔn)方法標(biāo)定的磁性檢測(cè)儀測(cè)量不銹鋼中的鐵素體時(shí)測(cè)量結(jié)果應(yīng)用“鐵素體數(shù)(FN)”表示。

3. 許多不銹鋼焊條,如Cr26Ni21組(即E2-26-21型、E3-26-21型、E1-26-21Nb型及E1-26-21Mo型)和E2-16-35型及E0-20-34Cu3Mo2Nb型的熔敷金屬為純奧氏體型。而根據(jù)用戶(hù)的要求,Cr18Ni12Mo2組的熔敷金屬可能為純奧氏體型(以提高焊縫在某些介質(zhì)中的耐腐蝕性),也可能含有一定量的鐵素體(可高達(dá)4FN以上,但通常略低于Cr18Ni12Mo3組)。所謂的“可控制鐵素體”型焊條,即E0-19-10型、E0-19-10Nb型、E0-18-12Mo2Nb型及E0-19-10Nb型即可以將熔敷金屬鐵素體含量控制得較低,也可以提高到4FN以上,但由于熔敷金屬化學(xué)成分的限制及工作條件的要求其熔敷金屬鐵素體含量不會(huì)超過(guò)1015FN。E1-16-8Mo型焊條的熔敷金屬鐵素體含量一般在5FN以下。E1-30-9型及E1-20-9MoWNb型焊條熔敷金屬鐵素體含量一般在20FN以上。

4. 不銹鋼焊條熔敷金屬鐵素體含量會(huì)受到焊接工藝參數(shù)、試板化學(xué)成分及稀釋率的影響,使得同一型號(hào)焊條所焊的不同試樣之間可能出現(xiàn)鐵素體含量的差別。為減小這種差別,測(cè)定熔敷金屬鐵素體含量時(shí),推薦采用以下程序。

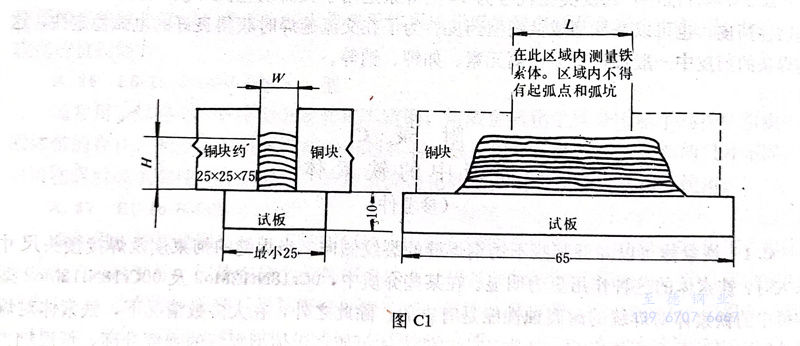

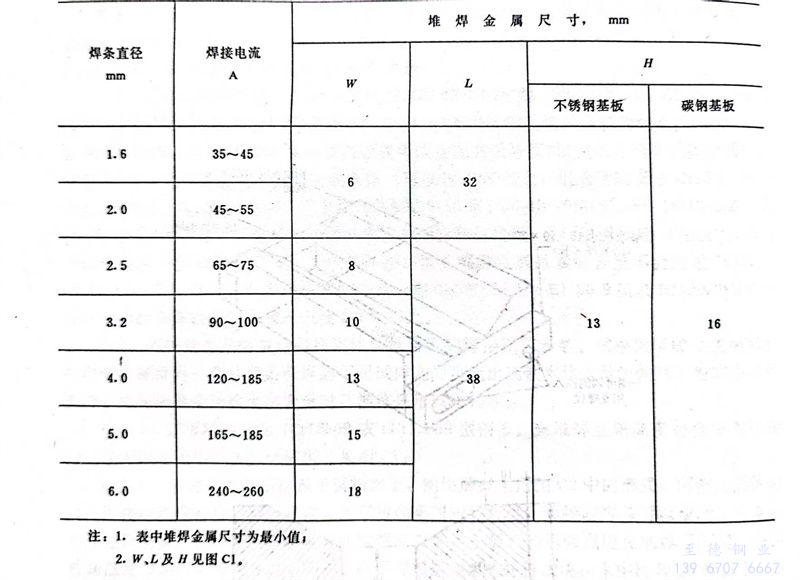

4.1 試板材料應(yīng)為1Cr18Ni9或0Cr18Ni9型鋼板。當(dāng)堆焊金屬高度符合下表規(guī)定時(shí),也可以用碳鋼試板。試板尺寸見(jiàn)圖C1。

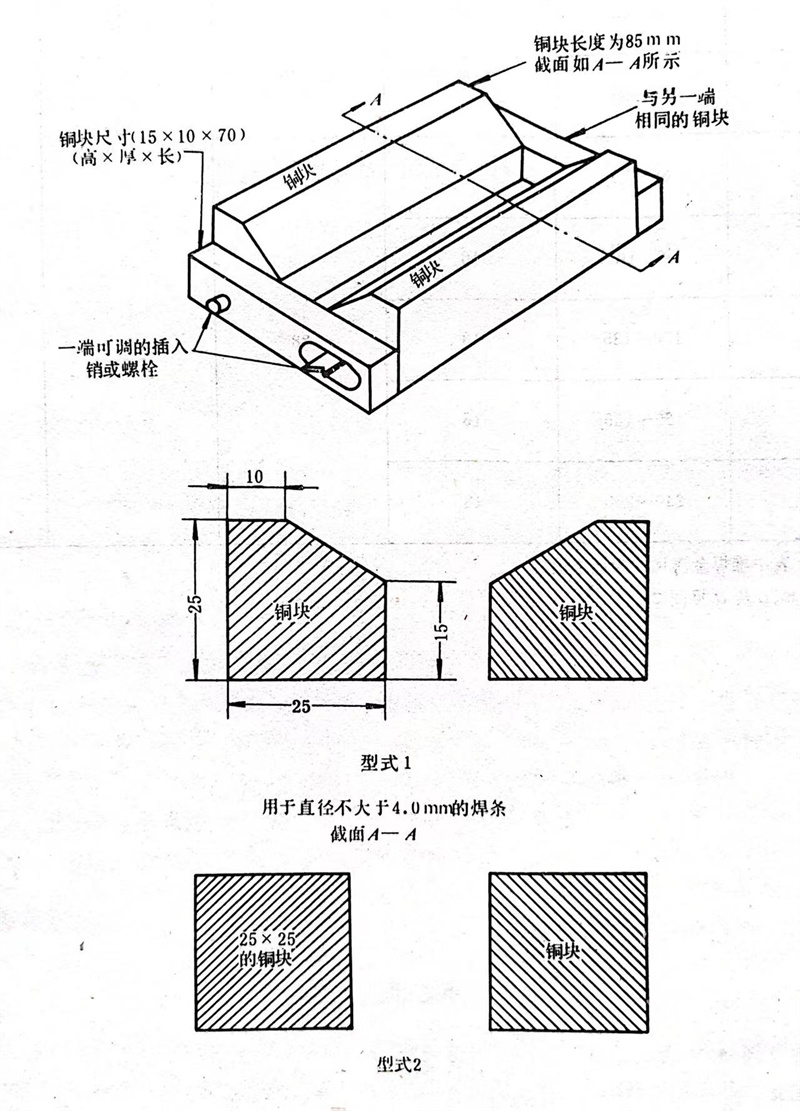

4.2 將兩平行的銅塊置于試板之上,銅塊最好采用圖C2中的形式。兩銅塊間的距離及焊接電流應(yīng)符合下表的規(guī)定。應(yīng)盡可能采用短弧焊接,焊接時(shí)焊條可以擺動(dòng),但電弧不許觸及銅塊。各焊道間的焊接方向應(yīng)相互交替,起弧點(diǎn)和熄弧點(diǎn)應(yīng)在堆焊層兩端。層間最高溫度為95℃,每條焊道焊完后,應(yīng)清理焊道表面,并將試塊在水中冷卻20秒以上。在最后一條焊道水冷之前,應(yīng)將試塊在空氣中冷卻到430℃以下。

4.3 焊后的堆焊金屬表面應(yīng)適當(dāng)?shù)丶庸ぃ庸ず蟮谋砻鎽?yīng)光潔、平直、看不到焊波,其寬度不應(yīng)小于3mm。

4.4 在加工后的堆焊金屬表面上,采用經(jīng)標(biāo)準(zhǔn)方法標(biāo)定的磁性測(cè)定儀,沿長(zhǎng)軸方向測(cè)定六點(diǎn),測(cè)得的六個(gè)讀數(shù)應(yīng)取平均值。