不銹鋼冷軋工序是成品工序,是將熱連軋工序生產(chǎn)的熱軋卷通過(guò)原料酸洗、軋制、成品酸洗、精整工序處理后,得到滿足用戶對(duì)厚度、寬度、表面、性能要求的產(chǎn)品。其生產(chǎn)是連續(xù)、多工序系統(tǒng)完成的,各工序都有特定的目的和作用。與普通碳板相比,冷軋不銹鋼帶生產(chǎn)由于其產(chǎn)品特性的需求,其冷軋生產(chǎn)具有以下特點(diǎn):

1. 選用多輥軋機(jī)軋制

不銹鋼是高合金鋼,軋制抗力大、變形較困難,而冷軋帶材要求厚度精度要高、板形要平直、表面優(yōu)良,所以必須使用剛性較大而且工作輥較細(xì)的多輥軋機(jī)軋制才能滿足生產(chǎn)要求。一般使用八輥、十二輥和二十輥軋機(jī)軋制。多輥軋制還必須采用工藝潤(rùn)滑和冷卻,大張力軋制,有時(shí)為了獲得較高要求產(chǎn)品還要進(jìn)行多軋程軋制。

2. 熱處理是不可或缺的工藝環(huán)節(jié)

不銹鋼帶卷軋制前要進(jìn)行熱處理,如罩式爐退火(400系列不銹鋼)或連續(xù)生產(chǎn)線退火(300系列不銹鋼和部分低碳400系列不銹鋼)。退火的主要目的是不銹鋼的固溶處理,以便不銹鋼合金元素能均勻分布在鐵基中。冷軋過(guò)程中也可能進(jìn)行中間退火,這主要是軟化處理,便于多軋程軋制,獲得較低厚度的產(chǎn)品。冷軋后一般也要進(jìn)行成品退火,目的是獲得需要的組織結(jié)構(gòu)和性能。由于軋制中采用乳化液或軋制油潤(rùn)滑和冷卻,因此無(wú)論是中間退火還是成品退火前,必須先進(jìn)行脫脂處理,以便去除帶鋼表面附著的油脂。

3. 酸洗要求高

不銹鋼熱軋?jiān)蠋в休^厚又非常致密的氧化層,而且氧化層內(nèi)含有Cr2O3等難去除的成分。為了去除表面的氧化層,需要采用化學(xué)法或電化學(xué)法對(duì)帶鋼進(jìn)行酸洗。在酸洗前,一般還要進(jìn)行預(yù)處理。原料預(yù)處理是采用噴丸或機(jī)械除鱗等技術(shù)去除松散原料表面氧化層,而不銹鋼的成品酸洗主要是用中性鹽電解或鹽浴法去除表面氧化層,從而為隨后的酸洗創(chuàng)造了條件。

4. 精整工序復(fù)雜

不銹鋼精整工序首先是平整。平整除了改善帶鋼板形外,依據(jù)對(duì)產(chǎn)品的需求還有不同的作用。對(duì)于2B表面,平整主要是提高表面光潔度;對(duì)于要求表面有一定粗糙度的鋼板,要采用毛面輥來(lái)平整;對(duì)于BA板,經(jīng)多次平整來(lái)獲得高反光“鏡面”;對(duì)于部分400系列鋼種,通過(guò)控制平整延伸率,來(lái)改善帶鋼的加工性能等。不銹鋼精整工序其次是拉矯。當(dāng)生產(chǎn)2D表面的帶鋼時(shí)(如410L),需要采用拉矯對(duì)帶鋼進(jìn)行矯直,而不能通過(guò)平整改善板形。不銹鋼的精整還包括帶鋼的切邊和切片。大多數(shù)情況下,根據(jù)用戶需要,對(duì)帶鋼進(jìn)行切邊后成卷交貨或切片后交貨。此外,對(duì)于特殊用戶,有時(shí)對(duì)帶鋼表面還要進(jìn)行覆膜。這些都是不銹鋼精整工序的主要內(nèi)容。由此可見,相對(duì)于普通碳板精整,不銹鋼精整工序要復(fù)雜得多。

5. 多機(jī)組聯(lián)合作業(yè)

傳統(tǒng)的不銹鋼生產(chǎn)是通過(guò)若干孤立的機(jī)組來(lái)完成整個(gè)作業(yè)的。首先是由原料退火酸洗(大部分400系列還需要罩式爐退火)線完成對(duì)熱軋不銹鋼原料的固溶處理和酸洗。然后通過(guò)冷軋獲得需要的成品厚度卷。軋后的產(chǎn)品再進(jìn)入成品退火酸洗線進(jìn)行脫脂、軟化處理和酸洗。最后進(jìn)入精整工序進(jìn)行平整、切邊、切片等。顯然,各機(jī)組是順序生產(chǎn)的,但機(jī)組之間卻是不連續(xù)的,需要有中間庫(kù)緩存。多機(jī)組聯(lián)合作業(yè)成為冷軋不銹鋼生產(chǎn)的重要特點(diǎn),也是冷軋不銹鋼作業(yè)率低、生產(chǎn)周期長(zhǎng)的重要原因。現(xiàn)代不銹鋼生產(chǎn)把兩個(gè)或兩個(gè)以上孤立機(jī)組聯(lián)合成一條生產(chǎn)線,如把軋機(jī)+退火酸洗+平整+拉矯+縱切置于一條生產(chǎn)線等,提高了不銹鋼冷軋生產(chǎn)率,這也是今后冷軋不銹鋼生產(chǎn)發(fā)展的趨勢(shì)。

6. 生產(chǎn)設(shè)備多,工藝復(fù)雜,技術(shù)含量高

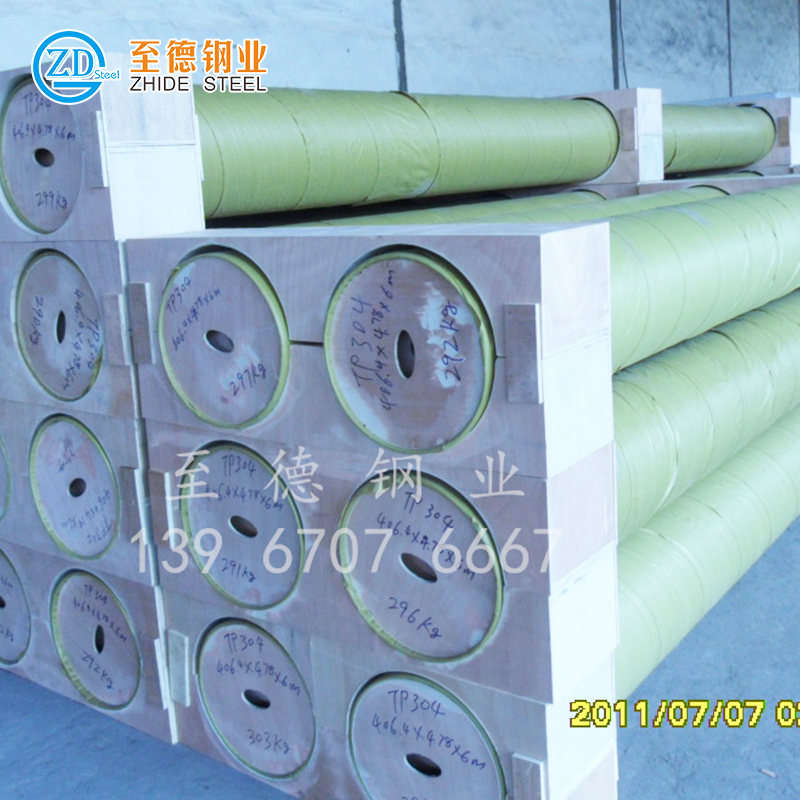

無(wú)論是原料退火酸洗,還是成品退火酸洗線,由于其生產(chǎn)線較長(zhǎng),為了防止帶鋼“跑偏”,往往有幾套或十幾套在線糾偏系統(tǒng);為連續(xù)生產(chǎn),帶卷與帶卷之間需要焊接作業(yè),而不銹鋼焊接特別是馬氏體不銹鋼焊接難度大,焊接工藝復(fù)雜。再如,為獲得較高表面的不銹鋼,對(duì)原料表面缺陷需要修磨;為防止生產(chǎn)過(guò)程對(duì)帶鋼表面破壞,往往在不銹鋼生產(chǎn)卷取時(shí),要墊工藝紙(或塑料薄膜)來(lái)保護(hù)。在高速軋機(jī)軋制邊部有裂口缺陷的帶卷時(shí),為了防止斷帶,帶鋼在軋制前需要切邊。軋制不銹鋼不僅需要高硬度、高強(qiáng)度的特定材質(zhì)的工作輥,而且必須使用特定軋制油進(jìn)行工藝潤(rùn)滑與冷卻,所以對(duì)軋輥的研磨,對(duì)潤(rùn)滑冷卻的油質(zhì)都有非常高的要求。不銹鋼光亮板(BA板)需要經(jīng)過(guò)專門的生產(chǎn)線來(lái)完成,其生產(chǎn)線主要是通過(guò)保護(hù)氣體(如氫氣)進(jìn)行退火處理。不銹鋼帶表面檢查也有專門的檢查設(shè)備與檢查方式。不銹鋼生產(chǎn)線上配備專門的廢氣(油霧、煙霧、酸霧)和廢物(廢水、廢酸、廢堿、粉塵)處理。

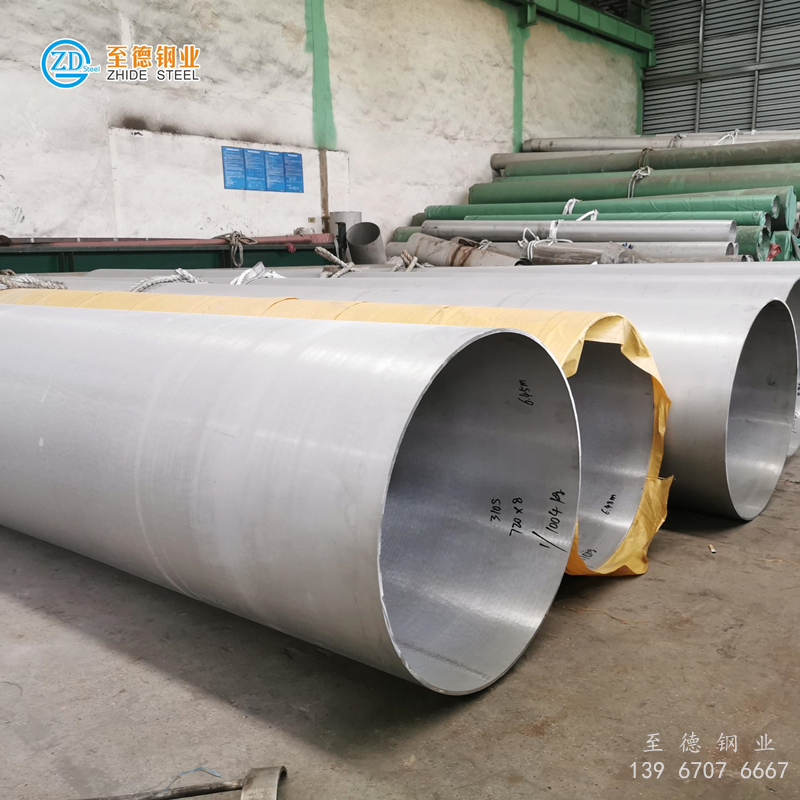

至德鋼業(yè),我們根據(jù)您的實(shí)際需求,給出參考建議,為您提供高性價(jià)比的不銹鋼管道及配件。