三輥行星軋管機(PSW)是聯(lián)邦德國西馬克公司(SMS)獨家生產(chǎn)制造經(jīng)營的,PSW 是德文“Planeten-Schragwalzwerk”三字的縮寫,按德文原意是“行星斜軋機”。1983年,在聯(lián)邦德國安裝了一臺軋制荒管的樣板軋機,不久,采用全連續(xù)PSW生產(chǎn)不銹鋼管材的機組在美國投入運轉(zhuǎn),其工作方式如下:

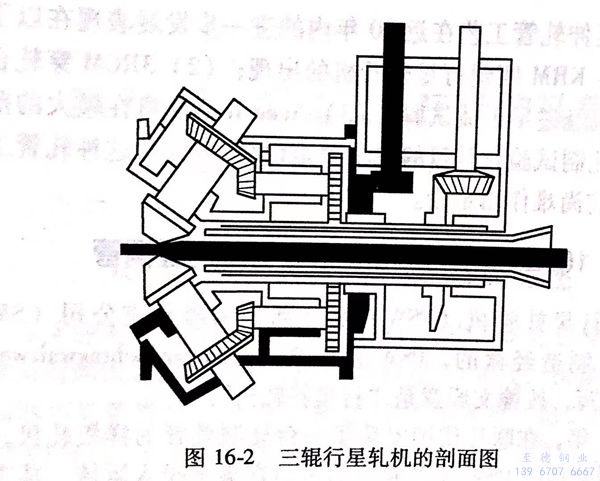

三個錐形軋輥相互間呈120°排列,并繞軋件旋轉(zhuǎn),使軋件的斷面積得到壓縮如圖16-1所示。這樣,由三個軋輥的表面構(gòu)成一個錐形的成形區(qū)。由于軋輥是傾斜的,旋轉(zhuǎn)運動使軋件咬入,并通過成形區(qū)。軋輥由主電機通過一套行星齒輪系統(tǒng)驅(qū)動如圖16-2所示,輥軸可以繞著行星齒輪的軸線安裝,這樣可根據(jù)不同咬入情況調(diào)整軋輥的傾斜度。當(dāng)變換軋制坯料時,用另一個電機來防止軋件在軋輥調(diào)整或變形條件不同的情況下所產(chǎn)生的微小轉(zhuǎn)動。

只需調(diào)整三個錐形輥的中心距,就可以任意選擇軋件的出口尺寸,而不用修改孔型。只有在軋輥磨損后或軋制規(guī)格有較大的變動時,才需要更換軋輥。

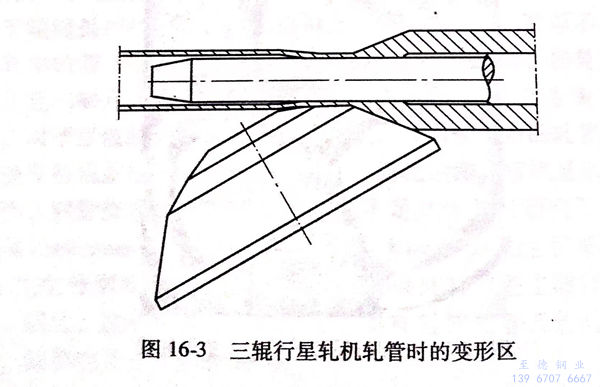

與其他斜軋機相比,除了在運動方式上不同,即軋輥繞著軋件旋轉(zhuǎn)外,這項技術(shù)的想法也是很獨特的,軋件與軋輥的軸線可以成很大的角度如圖16-3所示,這會產(chǎn)生以下效果。

1. 材料在變形過程中不發(fā)生扭轉(zhuǎn),這對于斷面減縮率大,以及軋制薄壁管時是很必要的;

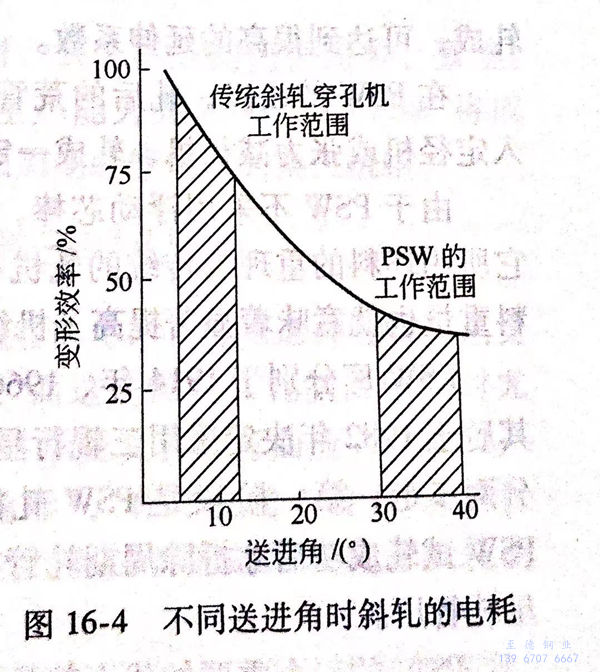

2. 可以實現(xiàn)大送進角,如圖16-4所示,傳統(tǒng)斜軋機的送進角為6°~12°,而PSW為30°~40°,因而大大提高斜軋工藝的變形效率,可以得到和縱軋同樣的效果。

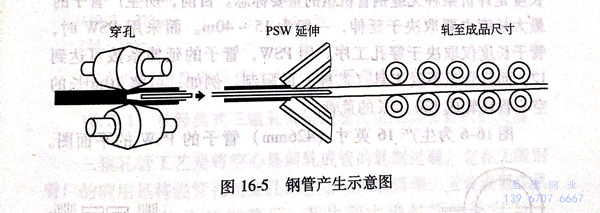

新的PSW管材生產(chǎn)工藝的主要特點就是連軋如圖16-5所示,即將延伸工序(PSW)和精軋工序(定徑或張力減徑)結(jié)合起來,形成一套連續(xù)的操作系統(tǒng)。到目前為止,在無縫管生產(chǎn)中還沒有實現(xiàn)這一條。也有的稱為“連軋管機組”,但實際上僅在幾個機架間產(chǎn)生連軋,而且還要有另外的裝出料及再加熱設(shè)備。

用PSW生產(chǎn)管材,匯集了所有傳統(tǒng)延伸方式的優(yōu)點:

1. 壁厚偏差僅在±5%左右;

2. 對于軋制薄壁和厚壁管都適用,管子長度可達120m.其生產(chǎn)工藝如下:將空心坯送到PSW的入口處,并插上芯棒,然后一同送入PSW成形區(qū),將芯棒位置固定后,空心荒管軋成,可達到很高的延伸系數(shù)。

在PSW的出口,軋后的荒管自動脫離開芯棒,并可直接進入定徑機或張力減徑機,軋成一定外徑和壁厚的成品管。由于PSW不采用浮動芯棒,并且延伸系數(shù)可達很高,因此它所用坯料的重理與傳統(tǒng)的軋機相比,可增加3~4倍。增加坯料重量也就意味著顯著提高了機組的成材率。

ESW 廠分別于1914年、1966年各安裝一套周期軋管機組,其后于1982年決定采用三輥行星軋管機對該廠進行改造,改造分兩步走,第一階段是PSW軋機和周期軋管機平行生產(chǎn),待PSW 試軋成功后才拆除周期軋管機,將ESW廠改建成為三輥行星軋制不銹鋼管廠。

PSW的一個重要的優(yōu)點就是料重很大,如可將8m長的空心坯軋成50m長的荒管,是無縫鋼管生產(chǎn)的世界紀錄。這種情況下(油井管),成材率可達90%~92%。

采用PSW不僅使產(chǎn)品規(guī)格變換靈活,而且可生產(chǎn)長管。到目前為止,用其他方法還不可能達到這樣的長度。可生產(chǎn)管子的長度是評價某種不銹鋼無縫管機組的重要標(biāo)志。目前,所生產(chǎn)管子的最大長度主要取決于延伸,一般為15~40m.而采用PSW時,不銹鋼管長度僅取決于穿孔工序。用PSW,管子的延伸系數(shù)可達到12,而且管長不受工具(芯棒)的限制。例如,可將10m長的空心管坯軋成120米長的荒管。

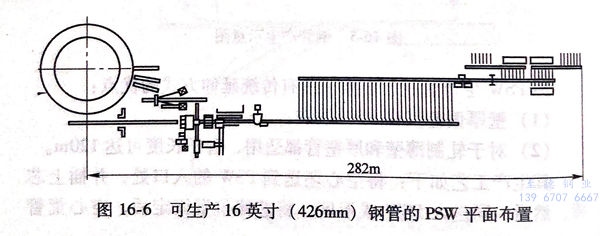

圖16-6為生產(chǎn)16英寸(426mm)不銹鋼管的PSW的平面圖。

很顯然,即使在管長達120m時,其軋機結(jié)構(gòu)仍很簡單、緊湊。對這種規(guī)格的機組來說,軋機生產(chǎn)能力為75000t/a,PSW 將成為至今仍使用的自動軋管機組和周期軋制不銹鋼管機組的換代機組。