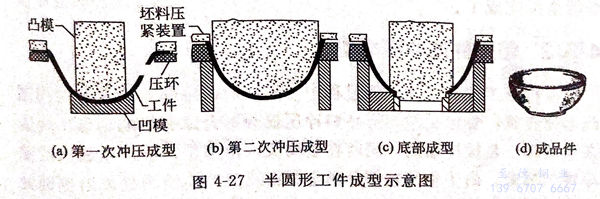

在半球形或圓頂形工件沖壓成型時,由于坯料在沖壓過程中,金屬的大部分表面是不與沖模表面相接觸的,為此應(yīng)特別注意坯料夾緊力的大小是否合適,以避免在沖壓過程中產(chǎn)生皺折。很明顯,在沖壓開始時只有沖頭端部與工件表面接觸,而只有在沖頭下降至足夠深時,沖頭的整個表面才能夠與工件全部接觸。

在成型時,有時可以采用小規(guī)格的沖頭先進行預(yù)成型沖壓,然后再換用應(yīng)采用的圓頂沖頭進行最終沖壓成型,如圖4-27所示。

在圖4-27所示的真空瓶頂蓋成型加工中,關(guān)鍵一步是半球形頂蓋大端的臺肩成型。這個臺肩的階梯形內(nèi)徑必須與真空瓶殼體精確吻合。頂蓋小端的沖孔也必須精確成型,以便與內(nèi)容器的嘴部相配合。

加工瓶蓋所用的原料是寬為288.925mm、厚為1.067mm的退火06Cr19Ni10(304)型不銹鋼帶。

沖切設(shè)備是一臺帶有彈簧壓力墊的單行程機械式?jīng)_壓機。從帶鋼上沖剪下直徑為282.575mm的坯料后,所剩余的邊角料每邊寬度僅為3.175mm.

第一次沖壓是在一臺250噸往復(fù)式機械沖壓機上完成的,所用的沖頭直徑為82.55mm.所以,此時大部分半球形蓋的表面是處于自由延伸狀態(tài),見圖4-27(a)。因此,這就需要精心控制坯料的壓緊力,以防止折疊和皺折的產(chǎn)生。每批鋼材的坯料夾具壓力,必須每次對其進行精心調(diào)整,其變化范圍為0.562~0.70kg/m㎡.沖模的圓角半徑也必須嚴格加以控制,應(yīng)為坯料厚度的5.2倍。第一次沖壓成型出的半成品杯形工件的直徑為174.625mm,并帶有一個直徑為234.95mm的凸緣。

第二次沖壓也是在250t的往復(fù)式?jīng)_壓機上完成的。它所使用的沖頭形狀與所要求的工件內(nèi)輪廓相同。當沖頭壓制行進到頂點時(半球形頂蓋底部開口處的臺肩也可同時成型),見圖4-27(b).本工序采用的是直段拉伸成型,使底部呈半圓形。臺階上方的金屬有部分是用第一次沖壓所留的凸緣經(jīng)再次沖壓成型的。

在第三道工序中,進行半球形頂部沖孔工序,并在孔的周圍形成內(nèi)部拉伸凸緣。這些工作是在彈簧支撐的沖孔模上完成的。在沖切坯料時,該沖模具有足夠的拉力,然后用沖頭的邊緣部位進行再次成型,見圖4-27(c).最后,沖壓成型完成[見圖4-27(d)]。工件的兩端還需在車床上進行精加工。至此,真空瓶頂蓋的半球形成型就全部完成了。