1. 鍍層要求

卡尺主尺刻線面鍍?nèi)榘足t,散光性好,結(jié)晶細致,厚均勻,其他部位不鍍鉻。

2. 局部鍍鉻夾具設(shè)計要求

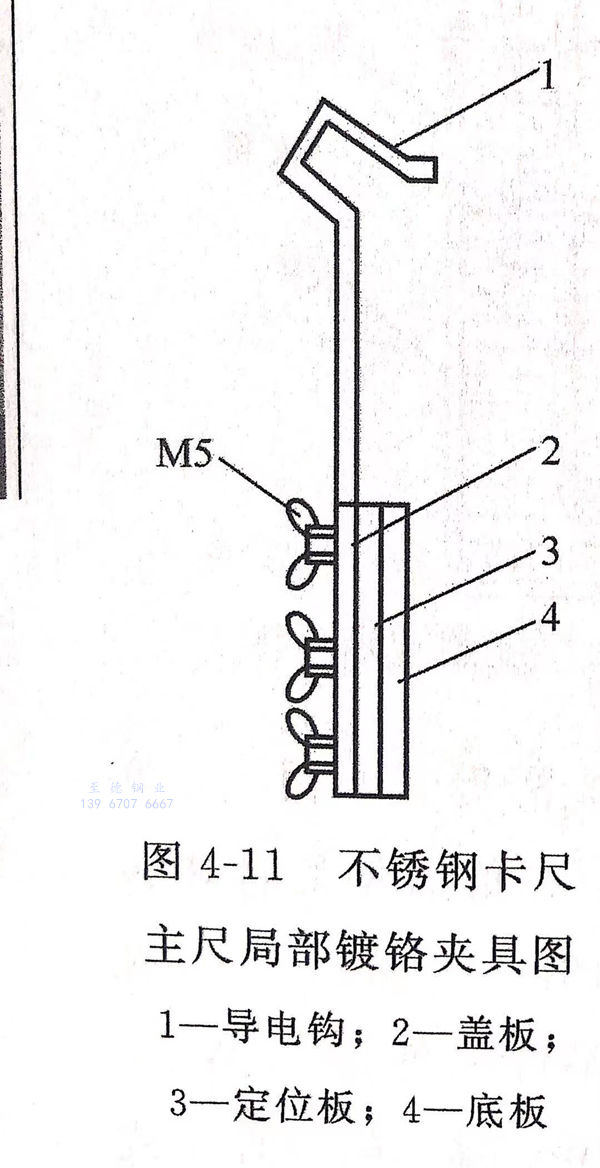

設(shè)計的夾具遮蓋能力強,絕緣性能好,電力線分布均勻,裝拆零件方便。組合夾具見圖4-11,由蓋板、定位板、底板、導電鉤組成。蓋板、定位板、底板均采用3~5mm厚聚氯乙烯塑料板制成,裝掛好的零件用螺釘緊固,每只夾具可裝8把不銹鋼卡尺主尺。塑料板不得在高于60℃的熱水中清洗。使用中陽極比夾具長時,可裝上?1.5~2mm 銅絲做陰極保護圈,以免燒毛鉻層。

3. 鍍鉻溶液成分和工藝條件

鉻酐(CrO3) 280~320g/L 、三價鉻(Cr3+) ≤3g/L

硫酸(H2SO4) 3.9~4.1g/L 、 陰極電流密度 28~30A/d㎡

酸質(zhì)量比(鉻酐與硫酸)100 : (1.3~1.4) 、 溫度 (50±1)℃ 、 時間 50~60min

a. 鉻酐濃度過低時,鍍液分散能力變差,影響鍍層的均勻性。

b. 鉻酐與硫酸比值減少時,鉻層反光性增強,散光性變發(fā),不能得到乳白鉻。

c. 鍍液中三價鉻將迅速升高,應(yīng)定期采用小陰極大陽極通電處理以降低三價鉻。

4. 工藝流程

卡尺主尺刻線面吹砂[吹砂后,存放在防銹水中,含有亞硝酸鈉(NaNO2) 180~200g/L,碳酸鈉(NazCO3,10H2O) 6~10g/L,室溫,存放時間不超過24小時,以保持吹砂面的均勻性]→流動冷水洗→電解除油[氯氧化鈉(NaOH) 33~40e/L,碳酸鈉(NazCO3·10H2O) 20~30g/L,磷酸三鈉(NasPO4·12H2O) 20~30g/L,硅酸鈉(Na2SiO3) 3~5g/L,溫度60~80℃,電流密度3~5A/dm2,時間先陰極除油3~5min,后陽極除油1~2min]→熱水洗→冷水洗→活化[硫酸(H2SO4)100~150g/L,室溫,時間1min]→冷水洗→裝入夾具→冷水洗→人槽預熱(時間1~2min)→陽極腐蝕(0.5~1min)→陰極低電流密度活化(持續(xù)時間2min,上升時間不少于5min,使鍍件表面活化)→沖擊電流(持續(xù)時間3min)→正常電流電鍍→回收槽清洗→流動熱水洗(40~60℃)→拆卸夾具→熱水浸泡(90~100℃)→去氫(溫度140~160℃,時間2~3h)→檢驗。

5. 不合格鉻層退除

氫氧化鈉(NaOH) 60~80g/L 、 溫度 室溫 、 陽極電流密度(DA) 3~8A/d㎡

當鉻層退凈時應(yīng)立即取出,否則會出現(xiàn)條紋和腐蝕麻點等疵病。

退凈的零件經(jīng)活化后即可重新鍍鉻。