閥門零部件修復(fù)后要重新組裝起來(lái)。組裝時(shí)應(yīng)小心,不可擦傷密封面和閥桿表面。擰緊螺栓時(shí),一定要對(duì)稱均勻。墊片和螺栓,應(yīng)涂上機(jī)油調(diào)和的石墨粉,以便日后易于拆卸。在組裝過(guò)程中,應(yīng)注意將閥瓣、閘板等關(guān)閉件先提起來(lái),以免裝配閥蓋時(shí)損壞關(guān)閉件。

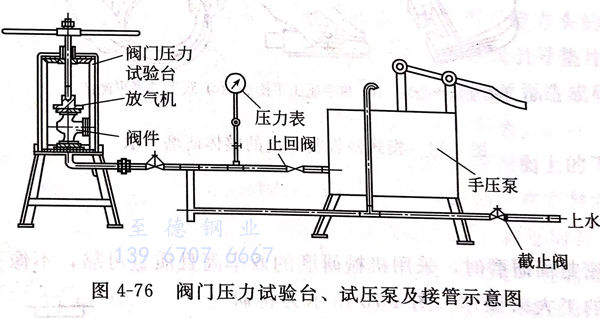

組裝完畢,要把閥門內(nèi)腔擦拭干凈,并應(yīng)使閥門外觀清潔,然后做水壓試驗(yàn),考核修理質(zhì)量,試驗(yàn)完畢,擦干內(nèi)腔。最后重新按規(guī)定涂漆,做好標(biāo)志,使之跟新閥閥門在修理之前和重新組裝之后要進(jìn)行水壓試驗(yàn),水壓試驗(yàn)分為強(qiáng)度試驗(yàn)和嚴(yán)密性試驗(yàn)。閥門的強(qiáng)度試驗(yàn)和嚴(yán)密性試驗(yàn)應(yīng)用潔凈水。當(dāng)工作介質(zhì)為輕質(zhì)石油產(chǎn)品或溫度大于120℃的石油蒸餾產(chǎn)品時(shí),應(yīng)用煤油進(jìn)行試驗(yàn)。閥門的強(qiáng)度試驗(yàn)和嚴(yán)密性試驗(yàn)一般在閥門的壓力試驗(yàn)臺(tái)上進(jìn)行,如圖4-76所示。

1. 閥門的強(qiáng)度試驗(yàn)

①. 公稱壓力小于或等于32MPa的閥門,其試驗(yàn)壓力為公稱壓力的1.5倍。

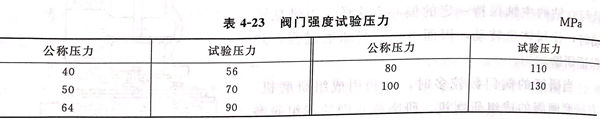

②. 公稱壓力大于32MPa的閥門,其試驗(yàn)壓力按表4-23執(zhí)行。

③. 閥門水壓試驗(yàn)前,應(yīng)先將閥體腔內(nèi)的空氣排盡。試驗(yàn)時(shí)應(yīng)將關(guān)閉件稍為開(kāi)啟,并將閥門通路的一端堵塞,水從另一端引入。試驗(yàn)帶有旁通的閥門,旁路閥也應(yīng)打開(kāi)。

④. 對(duì)焊閥門的強(qiáng)度試驗(yàn)一般可在系統(tǒng)試驗(yàn)時(shí)進(jìn)行。

⑤. 試驗(yàn)時(shí)間不少于5分鐘,殼體、填料無(wú)滲漏為合格。

2. 閥門的嚴(yán)密性試驗(yàn)

①. 閥門的嚴(yán)密性試驗(yàn)是在強(qiáng)度試驗(yàn)合格的基礎(chǔ)上將閥門關(guān)閉一端,然后充壓檢查是否泄漏。承壓時(shí)間一般為5min.

②. 閥門的嚴(yán)密性試驗(yàn)壓力,除蝶閥、止回閥、底閥、節(jié)流閥外,一般應(yīng)以公稱壓力進(jìn)行,在能夠確定工作壓力時(shí),也可以1.25倍工作壓力進(jìn)行試驗(yàn)。

③. 試驗(yàn)閘閥時(shí),將閘板關(guān)閉,介質(zhì)從通路一端引入,在另一端檢查其嚴(yán)密性。在壓力逐漸除去后,從通路的另一端引入介質(zhì),重復(fù)進(jìn)行上述試驗(yàn)。

④. 試驗(yàn)截止閥時(shí),閥桿處于水平位置,將閥瓣關(guān)閉,介質(zhì)從閥體上箭頭指示的方向供給,在另一端檢查其嚴(yán)密性。

⑤. 試驗(yàn)直通旋塞時(shí),應(yīng)將旋塞調(diào)整到全關(guān)位置,壓力從一端通路引入,從另一端通路進(jìn)行檢查,然后將塞子旋轉(zhuǎn)108°重復(fù)進(jìn)行試驗(yàn)。

⑥. 三通旋塞在試驗(yàn)時(shí),應(yīng)將塞子輪流調(diào)整到關(guān)閉位置,從塞子關(guān)閉的一端通路進(jìn)行檢查。

⑦. 止回閥在試驗(yàn)時(shí),壓力從介質(zhì)出口通路的一端引入,從另一端通路進(jìn)行檢查。

⑧. 節(jié)流閥不做嚴(yán)密性試驗(yàn)。

⑨. 閥體和閥蓋的連接部分及填料部分的嚴(yán)密性試驗(yàn),應(yīng)在關(guān)閉件開(kāi)啟、通路封閉的情況下進(jìn)行。

⑩. 閥門的閥瓣密封面不漏為合格。